疲劳测试作为材料科学与工程领域中评估产品长期性能的核心技术,始终在保障工业产品安全运行与延长使用寿命方面发挥着不可替代的作用。无论是航空航天领域的飞行器部件、汽车工业中的关键结构件,还是土木工程里的桥梁与建筑框架,这些长期处于交变载荷作用下的构件,其失效往往并非源于瞬间的过载断裂,而是由材料内部微观损伤逐步累积引发的疲劳破坏。据工业领域失效分析数据统计,超过 60% 的机械结构失效事故与疲劳问题直接相关,这一数据不仅凸显了疲劳破坏的普遍性,更让疲劳测试成为产品研发、生产与运维全流程中不可或缺的环节。通过科学的疲劳测试,工程师能够精准捕捉材料在不同工况下的疲劳特性,为产品设计优化、寿命预测及安全评估提供坚实的数据支撑,从根本上降低因疲劳失效引发的安全风险与经济损失。

疲劳测试的核心目标在于模拟构件在实际使用过程中所承受的交变应力或应变,通过持续施加周期性载荷,观察并记录材料或结构从初始状态到出现宏观裂纹,最终发生断裂的全过程。这一过程并非简单的载荷施加与结果观测,而是需要严格遵循标准化的测试流程与科学的数据分析方法,才能确保测试结果的准确性与可重复性。不同行业与应用场景对疲劳测试的要求存在显著差异,例如航空发动机涡轮叶片需承受高温与高频交变载荷,其疲劳测试需在模拟极端温度环境下进行;而建筑用钢结构则长期处于常温与低频载荷作用下,测试条件与参数设置需贴合土木工程的实际工况。这种针对性的测试设计,正是疲劳测试能够有效指导实际工程应用的关键所在。

要深入理解疲劳测试的技术内涵,首先需掌握其背后的核心原理 —— 疲劳累积损伤理论。该理论认为,材料在每一次交变载荷作用下,都会产生微小的、不可逆转的损伤,这些损伤会随着载荷循环次数的增加不断累积,当损伤累积达到材料的临界损伤值时,就会出现宏观裂纹并迅速扩展,最终导致材料失效。基于这一原理,疲劳测试通过控制载荷的大小、频率、波形等参数,模拟不同使用环境下的载荷条件,记录材料在不同循环次数下的损伤状态,进而绘制出材料的疲劳曲线(即 S-N 曲线,横坐标为载荷循环次数,纵坐标为应力幅值)。S-N 曲线是疲劳测试最核心的成果之一,它直观反映了材料在不同应力水平下的疲劳寿命,为工程设计中确定构件的安全工作应力范围提供了直接依据。例如,对于需要长期承受恒定载荷的机械部件,工程师可通过查询材料的 S-N 曲线,确定在给定寿命要求下的最大允许应力,从而避免因应力设计不合理导致的疲劳失效。

在疲劳测试的实施过程中,测试参数的选择与控制直接影响测试结果的准确性与可靠性,因此必须进行科学严谨的设计。首先是载荷参数的确定,包括应力幅值、平均应力、载荷频率与波形。应力幅值决定了每次载荷循环对材料造成的损伤程度,平均应力则会影响材料的疲劳极限 —— 当平均应力为拉应力时,材料的疲劳极限会显著降低,而压应力则能在一定程度上提高疲劳极限。载荷频率的选择需结合构件的实际工作频率,过高或过低的频率都可能导致测试结果与实际情况偏差:频率过高可能使材料因摩擦生热导致温度升高,改变材料的力学性能;频率过低则会大幅延长测试周期,降低测试效率。载荷波形通常采用正弦波,因其能模拟大多数工程场景中的交变载荷,但在某些特殊场景(如汽车制动系统的冲击载荷)下,需采用方波、三角波或随机波形以更真实地还原实际载荷特征。

其次是环境参数的控制,环境因素对材料的疲劳性能具有显著影响,常见的环境因素包括温度、湿度、腐蚀性介质等。高温环境会加速材料的原子扩散与晶界滑移,导致材料的强度与硬度下降,从而降低疲劳寿命;而低温环境则会使材料变脆,容易在较低的循环次数下发生脆性断裂。湿度与腐蚀性介质会引发材料的电化学腐蚀,腐蚀作用会在材料表面形成微小的腐蚀坑,这些腐蚀坑会成为应力集中源,加速疲劳裂纹的萌生与扩展。因此,在针对户外使用的构件(如桥梁钢结构、海洋工程设备)进行疲劳测试时,必须在测试环境中模拟相应的温湿度与腐蚀性条件,才能确保测试结果能够真实反映构件在实际使用环境中的疲劳性能。

除参数设计外,测试样品的制备也是疲劳测试中不可忽视的关键环节。测试样品的材质、尺寸、加工工艺与表面质量需严格遵循相关国家标准(如 GB/T 3075-2008《金属材料 疲劳试验 轴向力控制方法》),确保样品与实际构件的材质成分、微观组织一致,避免因样品制备不当导致测试结果失真。例如,样品表面的加工缺陷(如划痕、毛刺)会形成应力集中,导致样品的疲劳寿命远低于实际构件,从而使测试结果失去参考价值。因此,在样品制备过程中,需采用精密加工设备保证样品表面粗糙度符合要求,并通过无损检测(如超声检测、磁粉检测)排除样品内部的缺陷,确保样品的质量一致性。

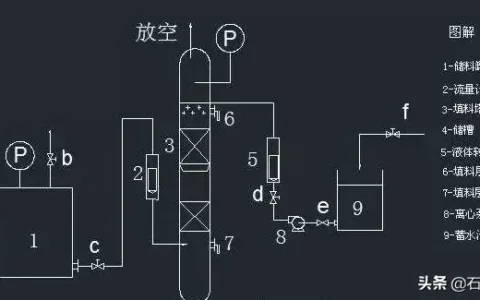

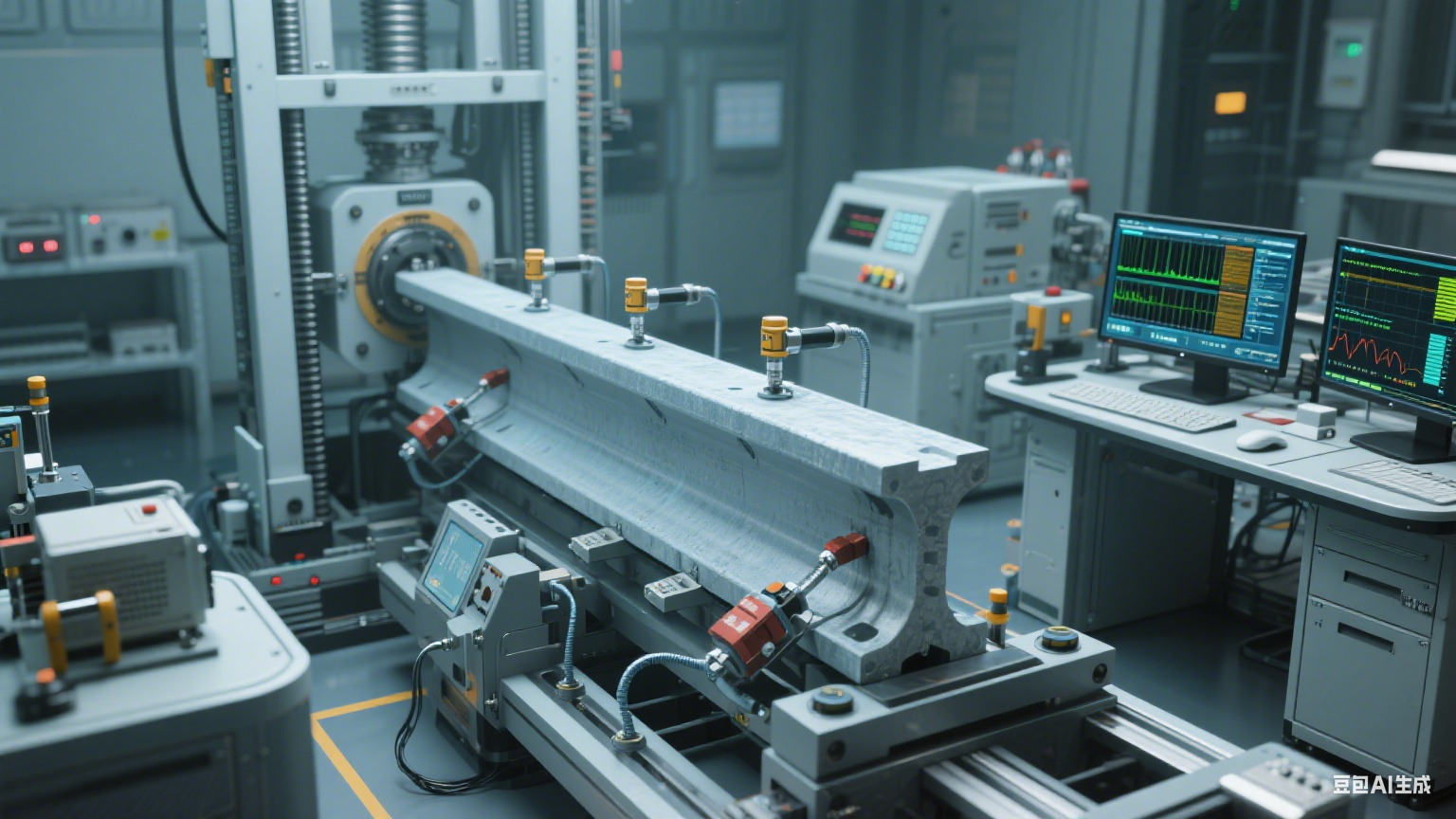

疲劳测试的数据采集与分析是将测试过程转化为有效工程数据的核心环节,需要借助专业的设备与软件实现。数据采集系统通过安装在测试样品上的传感器(如应变片、力传感器、位移传感器),实时采集载荷、应力、应变、位移等参数随时间的变化数据,并将数据传输至计算机进行存储与初步处理。在数据采集过程中,需确保传感器的精度与安装位置合理:应变片需粘贴在样品的最大应力处,以准确捕捉应力变化;力传感器需与载荷施加方向保持同轴,避免因偏心载荷导致的测量误差。数据采集的频率需高于载荷频率的 5 倍以上,以确保能够完整记录每一个载荷循环的参数变化,避免数据遗漏。

数据处理与分析则需基于疲劳累积损伤理论,运用专业的数据分析软件(如 FE-Safe、nCode DesignLife)对采集到的数据进行处理。首先是数据预处理,包括去除异常数据点、平滑应力 – 应变曲线,消除因设备振动、环境干扰导致的测量误差。随后通过绘制 S-N 曲线,确定材料的疲劳极限与疲劳寿命公式,进而计算构件在实际工作条件下的剩余疲劳寿命。在数据分析过程中,还需考虑载荷谱的影响 —— 实际工程中构件承受的载荷往往不是恒定的交变载荷,而是随机载荷谱(如汽车行驶过程中受到的路面载荷),因此需要将随机载荷谱转化为等效的恒定载荷循环,通过损伤累积计算确定构件的疲劳寿命。这种基于载荷谱的疲劳测试与分析方法,能够更真实地模拟构件的实际使用工况,其结果的工程应用价值也更高。

在工业实践中,疲劳测试已广泛应用于多个领域,成为保障产品安全与可靠性的关键技术手段。在航空航天领域,飞行器发动机的涡轮盘、叶片等部件需在高温、高压、高频交变载荷下长期工作,其疲劳性能直接关系到飞行安全。因此,在发动机研发过程中,必须对这些关键部件进行严格的疲劳测试:通过在模拟高空环境的测试舱内,对部件施加与实际飞行工况一致的载荷与温度,记录其在数万甚至数十万次循环后的损伤状态,确保部件的疲劳寿命满足设计要求。据航空工业数据显示,通过严格的疲劳测试,飞行器发动机关键部件的疲劳失效概率已从早期的 0.5% 降至目前的 0.01% 以下,极大提升了飞行安全性。

在汽车工业中,疲劳测试同样发挥着重要作用。汽车的底盘、悬挂系统、传动部件等在行驶过程中承受着来自路面的交变载荷与冲击载荷,长期使用后易发生疲劳失效。因此,汽车制造商在新车研发阶段,会对这些部件进行多轮疲劳测试:一方面通过台架疲劳测试,在实验室中模拟不同路况(如城市道路、乡村土路、高速公路)的载荷谱,对部件进行加速疲劳测试,快速评估其疲劳寿命;另一方面通过实车道路测试,在实际道路环境中对整车进行长期行驶测试,记录部件的实际疲劳损伤情况。通过台架测试与实车测试的结合,汽车制造商能够在新车上市前发现潜在的疲劳隐患,优化部件设计,提高汽车的耐用性与安全性。例如,某汽车品牌在新款车型研发过程中,通过底盘部件的疲劳测试,发现某悬挂臂的应力集中问题,通过优化结构设计降低了应力幅值,使该部件的疲劳寿命提升了 30%,有效避免了上市后可能出现的质量问题。

在土木工程领域,疲劳测试主要应用于桥梁、钢结构建筑等大型基础设施的设计与运维。桥梁在使用过程中,承受着车辆通行带来的交变载荷,长期下来会导致桥梁结构的疲劳损伤,严重时可能引发桥梁坍塌事故。因此,在桥梁设计阶段,需对桥梁的主梁、支座、连接节点等关键部位的材料进行疲劳测试,确定其疲劳性能参数,为结构设计提供依据;在桥梁运营过程中,还需通过定期的疲劳性能检测,评估桥梁结构的剩余疲劳寿命,制定合理的维护与加固方案。例如,对于服役超过 20 年的老旧桥梁,工程师会通过现场应力测试与实验室疲劳试验相结合的方式,分析桥梁结构的损伤累积情况,若发现某部位剩余疲劳寿命不足,会及时采取加固措施(如粘贴碳纤维布、增加辅助支撑),延长桥梁的使用寿命,保障通行安全。

尽管疲劳测试技术已在工业领域取得广泛应用,但在实际操作中仍需注意避免常见的技术误区,确保测试结果的有效性。常见的误区之一是忽视样品与实际构件的差异,将实验室中标准样品的疲劳测试结果直接应用于实际构件。实际上,实际构件的尺寸、形状、加工工艺、表面状态与标准样品存在显著差异,这些差异会导致构件的疲劳性能与标准样品不同 —— 例如,大尺寸构件的疲劳寿命通常低于小尺寸样品(即尺寸效应),因为大尺寸构件中存在缺陷的概率更高,且应力分布更不均匀。因此,在疲劳测试中,应尽可能采用与实际构件相似的样品,或通过修正系数(如尺寸修正系数、表面质量修正系数)对标准样品的测试结果进行调整,以贴合实际构件的情况。

另一个常见误区是过度依赖 S-N 曲线,忽视载荷谱的影响。部分工程师在设计过程中,仅根据材料的 S-N 曲线确定构件的安全应力范围,而未考虑实际使用中的载荷谱特征。然而,实际载荷谱中的峰值载荷、载荷循环顺序等因素,都会对材料的疲劳寿命产生显著影响 —— 例如,高应力循环后紧跟低应力循环,会导致材料的损伤累积速率加快,疲劳寿命缩短。因此,在疲劳测试与寿命评估中,必须结合实际载荷谱进行分析,通过载荷谱编辑与损伤累积计算,才能得到更准确的疲劳寿命预测结果。

此外,测试环境的模拟不充分也是导致测试结果失真的重要原因。例如,在对海洋工程设备的构件进行疲劳测试时,若未模拟海水的腐蚀性环境,仅在常温空气中进行测试,得到的疲劳寿命会远高于实际海洋环境中的寿命,从而导致工程设计存在安全隐患。因此,在疲劳测试方案设计阶段,需全面分析构件的实际使用环境,明确温度、湿度、腐蚀性介质等关键环境因素,通过专业的环境模拟设备构建与实际一致的测试环境,确保测试结果的真实性与可靠性。

疲劳测试作为保障工业产品长期可靠性的核心技术,其价值不仅体现在为产品设计提供数据支撑,更在于通过提前发现潜在的疲劳风险,避免因失效事故造成的生命财产损失。在实际工程应用中,每一次精准的疲劳测试,都意味着对材料性能的更深入认知,对结构安全的更有力保障。那么,在面对新型材料(如复合材料、形状记忆合金)的疲劳测试时,如何优化测试方法以适应其独特的力学性能?在大型复杂结构(如跨海大桥、大型客机机身)的疲劳评估中,又该如何平衡测试成本与结果精度?这些问题的探索与解决,将持续推动疲劳测试技术在工程实践中发挥更大作用,为工业领域的安全与发展筑牢技术基石。

免责声明:文章内容来自互联网,本站仅提供信息存储空间服务,真实性请自行鉴别,本站不承担任何责任,如有侵权等情况,请与本站联系删除。

转载请注明出处:疲劳测试:揭示材料与结构长期可靠性的关键手段 https://www.w10.cn/suitan/8192/