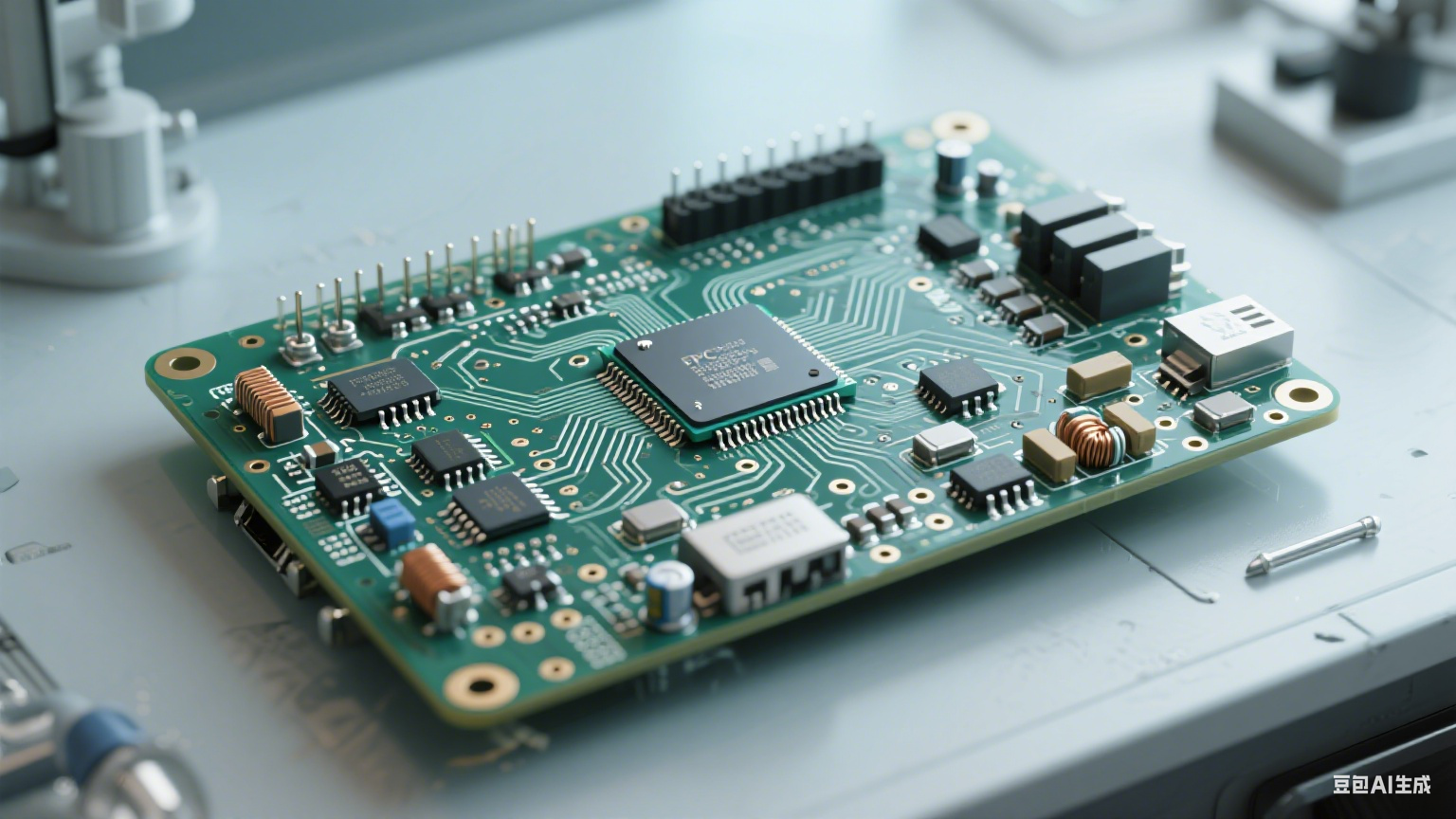

在现代电子产业体系中,PCBA(Printed Circuit Board Assembly,印刷电路板组件)始终扮演着不可或缺的角色。它并非简单的电路板与元器件叠加,而是通过精密工艺将电阻、电容、芯片等电子元件有序连接,最终形成具备特定功能的电子模块。无论是我们日常使用的智能手机、笔记本电脑,还是工业生产中的自动化控制设备、医疗领域的诊断仪器,其内部核心功能的实现都依赖于 PCBA 的稳定运作。可以说,PCBA 的质量与性能直接决定了电子设备的可靠性、使用寿命乃至整体竞争力,它就像电子设备的 “神经网络”,负责传递和处理各类电信号,确保设备各部件协同工作。

深入剖析 PCBA 的结构与组成,能更清晰认识其核心价值。一块完整的 PCBA 主要由 PCB 基板、电子元器件和焊接点三部分构成。PCB 基板作为基础载体,通常采用绝缘性能优良的环氧树脂玻璃布材质,表面覆盖一层导电铜箔,这些铜箔经过蚀刻形成特定的电路图案,为电子元件的连接提供路径。电子元器件则根据设备功能需求进行选择,例如处理器芯片负责数据运算,电阻和电容用于稳定电路电压与电流,电感元件则在信号滤波中发挥作用。焊接点作为连接基板与元器件的关键环节,其质量直接影响电路的导通性,若焊接存在虚焊、假焊等问题,轻则导致设备功能异常,重则引发短路烧毁整个模块。

PCBA 的生产流程蕴含着严格的技术标准与精密的工艺控制,每一个环节的失误都可能对最终产品质量造成致命影响。首先是元器件采购与检验环节,正规厂商会对元器件的型号、参数、外观及电气性能进行全面检测,杜绝使用劣质或假冒产品,因为这类产品不仅可能导致 PCBA 功能失效,还可能在使用过程中引发安全隐患。接下来是 SMT(表面贴装技术)工艺,该工艺通过自动贴片机将小型元器件精准贴装在 PCB 基板的指定位置,贴装精度需控制在微米级别,以适应日益微型化的电子元件需求。贴装完成后,PCBA 会进入回流焊炉,通过精确控制炉内温度曲线,使焊锡膏融化并与元器件引脚、PCB 焊盘充分结合,形成稳定的焊接点。回流焊后的 PCBA 还需经过 AOI(自动光学检测)设备检测,利用高清摄像头与图像识别技术,快速识别焊接过程中可能出现的偏移、桥连、虚焊等缺陷,确保每一块 PCBA 的焊接质量达标。

除了生产流程的把控,PCBA 的质量测试环节同样至关重要,它是保障电子设备稳定运行的最后一道防线。常见的 PCBA 测试包括 ICT(在线测试)、FCT(功能测试)及环境测试等。ICT 测试主要针对 PCBA 的电路连通性进行检测,通过探针接触 PCB 上的测试点,测量电路的电阻、电容、电感等参数,判断是否存在开路、短路或元器件参数异常等问题。FCT 测试则更侧重于 PCBA 的整体功能验证,通过模拟设备实际工作环境,对 PCBA 的各项功能进行全面检测,例如在智能手机 PCBA 测试中,会验证通话、上网、显示、触控等功能是否正常,确保 PCBA 能够满足设备的实际使用需求。环境测试则是模拟 PCBA 在不同使用环境下的性能表现,包括高低温测试、湿度测试、振动测试等,通过这些测试可以评估 PCBA 在极端环境下的稳定性与可靠性,例如工业控制设备中的 PCBA 需能在 – 40℃至 85℃的温度范围内正常工作,汽车电子中的 PCBA 则需承受长期振动而不出现故障。

PCBA 在不同领域的应用中,会根据具体需求呈现出差异化的设计与工艺要求,这种差异化进一步凸显了其在电子产业中的核心地位。在消费电子领域,PCBA 需追求小型化、轻量化与低成本,以适应智能手机、平板电脑等设备的便携性需求,因此会采用高密度 PCB 基板与微型化元器件,同时优化生产工艺以提高生产效率,降低单位成本。在工业控制领域,PCBA 则更注重稳定性与抗干扰能力,工业环境中往往存在强电磁干扰、温度波动大等问题,因此这类 PCBA 会采用抗干扰能力强的元器件,增加屏蔽层设计,并通过严格的环境测试确保其在恶劣条件下的长期稳定运行。医疗电子领域对 PCBA 的要求更为严苛,涉及生命安全的医疗设备如心电监护仪、呼吸机等,其 PCBA 不仅需具备极高的可靠性,还需符合医疗行业的相关认证标准,例如 FDA(美国食品药品监督管理局)认证、CE(欧洲统一)认证等,每一块 PCBA 都需经过更严格的质量控制与追溯管理,确保在使用过程中不会出现任何安全风险。

然而,当前 PCBA 行业在发展过程中也面临着一些挑战,这些挑战不仅考验着厂商的技术实力,也对整个电子产业的稳定发展产生影响。一方面,电子元件的微型化趋势不断加快,元器件尺寸从原来的 0402 封装(长 0.4mm、宽 0.2mm)向 0201 封装甚至更小尺寸发展,这对 PCBA 的贴装精度、焊接工艺及检测技术提出了更高要求,传统的生产设备与检测方法已难以满足需求,厂商需不断投入资金更新设备、研发新技术,以适应元件微型化带来的挑战。另一方面,全球电子元器件供应链的不稳定因素也给 PCBA 生产带来了困扰,例如某些关键芯片的短缺可能导致 PCBA 生产停滞,影响下游电子设备厂商的交货周期,这就要求 PCBA 厂商建立更完善的供应链管理体系,通过多元化采购、库存合理调配等方式,降低供应链波动带来的风险。此外,PCBA 生产过程中产生的废弃物处理问题也日益受到关注,焊接过程中产生的焊锡渣、清洗 PCB 使用的化学试剂等若处理不当,会对环境造成污染,因此厂商需采用环保型工艺与材料,建立绿色生产体系,在追求经济效益的同时兼顾环境保护。

尽管面临诸多挑战,但 PCBA 作为电子设备的核心组成部分,其在电子产业中的重要性从未动摇。它不仅是电子技术创新的重要载体,也是推动各行业数字化、智能化发展的基础支撑。从智能家居设备的普及到工业互联网的建设,从医疗设备的升级到新能源汽车的发展,每一个领域的技术突破都离不开 PCBA 技术的支持。因此,对于 PCBA 厂商而言,不断提升技术水平、优化生产工艺、加强质量控制,不仅是自身发展的需要,更是推动整个电子产业高质量发展的责任。同时,下游电子设备厂商也应与 PCBA 厂商建立紧密的合作关系,共同探讨技术创新方向,提出更贴合实际需求的 PCBA 设计方案,实现产业链上下游的协同发展,从而为消费者提供更优质、更可靠的电子产品,推动电子产业持续健康发展。

免责声明:文章内容来自互联网,本站仅提供信息存储空间服务,真实性请自行鉴别,本站不承担任何责任,如有侵权等情况,请与本站联系删除。

转载请注明出处:PCBA:电子设备运转的核心基石 https://www.w10.cn/suitan/6358/