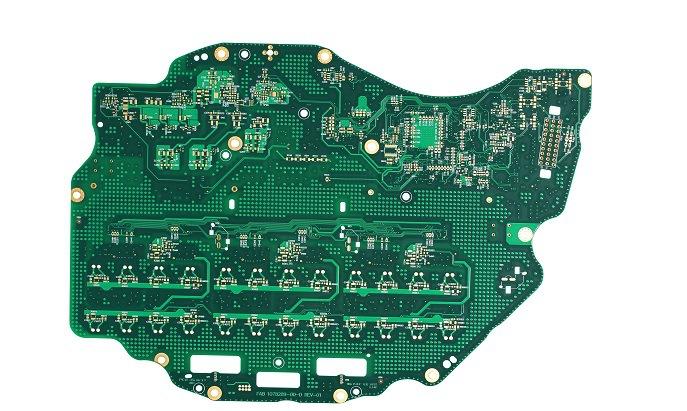

PCBA,即印制电路板组件,是绝大多数电子设备实现功能的核心载体。它并非单一零件,而是由印制电路板(PCB)、电子元器件以及两者之间的焊接连接共同构成的完整功能单元。小到我们日常使用的智能手机、智能手表,大到工业控制设备、医疗仪器和汽车电子系统,几乎所有需要电力驱动和信号处理的设备,内部都离不开 PCBA 的支撑。理解 PCBA 的构成、制造流程和质量控制要点,不仅能帮助我们认识电子设备的运作基础,也能为电子行业从业者提供实用的技术参考。

PCBA 的核心构成包含三大关键部分,每一部分都承担着不可或缺的角色。首先是作为基础载体的 PCB,它通常由绝缘基板、导电线路和焊盘组成,绝缘基板多采用环氧树脂玻璃布材质,具备良好的绝缘性和耐热性,导电线路则通过蚀刻工艺在基板表面形成,负责传输电力和电信号,焊盘则是元器件引脚与线路连接的接口。其次是各类电子元器件,常见的有电阻、电容、电感、集成电路(IC)、二极管、三极管等,这些元器件根据功能需求被精准焊接在 PCB 的对应位置,比如电阻用于限制电流,电容用于储存电荷,IC 则作为 “大脑” 负责复杂的信号处理和逻辑控制。最后是焊接工艺形成的连接结构,无论是传统的通孔焊接还是主流的表面贴装焊接(SMT),其质量直接决定了 PCBA 的稳定性 —— 焊点若存在虚焊、假焊或短路问题,会导致整个电子设备出现故障甚至无法工作。

PCBA 的制造是一个精密且复杂的流程,需要多道工序协同配合,每一步都对精度和质量有严格要求。第一步是 PCB 基板的准备,制造商需根据设计图纸制作出带有特定线路和焊盘的 PCB 板,同时对基板表面进行处理(如沉金、喷锡等),以提高焊接的可靠性和防腐蚀性。第二步是元器件的贴装,这一步主要依赖全自动贴片机完成 —— 贴片机通过高精度视觉系统识别元器件的型号和方向,再利用真空吸嘴将元器件准确放置在 PCB 的指定焊盘上,对于体积微小的贴片元器件(如 0402 规格的电阻电容,尺寸仅 0.4mm×0.2mm),贴装精度需控制在 0.01mm 级别,以避免出现偏位、错件等问题。第三步是焊接工序,目前主流的焊接方式是回流焊,即通过回流焊炉的加热曲线(分为预热、恒温、回流、冷却四个阶段),使焊盘上的焊膏融化并与元器件引脚融合,形成稳定的焊点;对于需要插入 PCB 通孔的元器件(如连接器、电解电容),则会采用波峰焊工艺,让 PCB 底面经过熔融的焊锡波,完成通孔焊点的焊接。

焊接完成后,PCBA 还需经过多轮严格的检测工序,以筛选出存在质量问题的产品,确保交付给客户的 PCBA 符合功能和可靠性要求。常见的检测项目包括外观检测、电气性能检测和可靠性测试三大类。外观检测主要通过人工目视或自动光学检测(AOI)设备,检查 PCBA 表面是否存在焊点缺陷(如虚焊、漏焊、锡珠)、元器件错件、偏位、损坏等问题,AOI 设备能通过高清相机和图像算法快速识别细微缺陷,检测效率远高于人工。电气性能检测则是通过在线测试(ICT)或功能测试(FCT)验证 PCBA 的电路是否正常 ——ICT 通过探针接触 PCB 上的测试点,检测电路的通断、电阻、电容等参数,判断是否存在短路、开路或元器件参数异常;FCT 则会模拟 PCBA 在实际工作中的环境,连接相应的外围设备,测试其是否能实现预设的功能(如信号传输、数据处理、指示灯亮灭等),确保 PCBA 能直接满足设备的工作需求。可靠性测试则针对 PCBA 的长期使用稳定性,常见的测试项目有高低温循环测试(在 – 40℃~85℃的温度范围内循环切换,测试焊点和元器件的抗温变能力)、湿热测试(在高温高湿环境下放置一定时间,检查是否出现腐蚀或性能衰减)、振动测试(模拟运输或使用过程中的振动环境,验证焊点是否会脱落)等,这些测试能帮助制造商提前发现潜在的可靠性隐患,提升产品的使用寿命。

随着电子设备向小型化、高集成化、高可靠性方向发展,PCBA 行业也在不断迭代升级,涌现出许多新的技术和工艺趋势。在元器件方面,微型化和集成化成为主流,越来越多的元器件采用系统级封装(SiP)或芯片级封装(CSP),在更小的体积内实现更复杂的功能,这就要求 PCBA 的制造工艺进一步提升精度,比如采用更高分辨率的贴片机和更精细的焊接工艺。在制造流程方面,智能化和自动化程度不断提高,除了贴片机、AOI 等设备的自动化升级,许多工厂还引入了 MES(制造执行系统),通过数据采集和分析实时监控生产过程中的关键参数(如贴装精度、焊接温度、检测合格率),实现生产流程的追溯和优化,减少人为干预带来的误差。在材料方面,环保型材料的应用越来越广泛,比如无铅焊膏(符合 RoHS 环保标准)逐渐取代传统的有铅焊膏,减少对环境和人体的危害,同时耐高温、耐老化的 PCB 基板材料也在不断研发,以满足汽车电子、航空航天等领域对 PCBA 可靠性的更高要求。

PCBA 作为电子设备的 “骨架” 和 “神经中枢”,其质量和性能直接决定了终端产品的使用体验和市场竞争力。从设计阶段的 PCB 布局优化,到制造过程中的精度控制,再到检测环节的严格把关,每一个环节的细节都可能影响最终的产品质量。对于电子行业的从业者而言,深入了解 PCBA 的相关知识,能帮助他们在产品设计、生产管理或质量控制中做出更科学的决策;对于普通消费者来说,认识 PCBA 也能让我们更清晰地理解身边电子设备的工作原理,以及为什么不同品牌、不同价位的电子设备在稳定性和使用寿命上会存在差异。未来,随着 5G、人工智能、物联网等新兴技术的普及,电子设备的应用场景将更加广泛,对 PCBA 的需求也将持续增长,同时也会对 PCBA 的技术水平提出更高的挑战 —— 如何在更小的空间内实现更强的功能?如何进一步提升 PCBA 的可靠性以适应极端环境?如何通过工艺优化降低生产成本?这些问题都需要行业从业者不断探索和突破,推动 PCBA 技术向更高水平发展。

关于 PCBA 的 5 个常见问答

- 问:PCBA 和 PCB 有什么区别?

答:PCB 指的是印制电路板,是一块带有导电线路和焊盘的绝缘基板,属于 “空板”;而 PCBA 是在 PCB 的基础上,焊接了电阻、电容、IC 等电子元器件后的完整功能组件,简单来说,PCBA=PCB + 元器件焊接。

- 问:SMT 贴装和传统通孔焊接相比,有什么优势?

答:SMT(表面贴装技术)的优势主要体现在三个方面:一是元器件体积更小,能实现 PCBA 的小型化,满足电子设备轻薄化的需求;二是贴装效率高,可通过全自动贴片机实现大规模量产,降低生产成本;三是焊点可靠性更高,表面贴装的焊点受振动、温度变化的影响较小,减少了故障风险。

- 问:PCBA 出现虚焊问题是什么原因导致的?如何避免?

答:虚焊的常见原因包括焊膏质量不佳(如焊膏过期、锡粉氧化)、焊接温度曲线不合理(如预热不足导致焊膏未充分融化,或回流温度过高导致焊膏变质)、PCB 焊盘污染(如存在油污、氧化层)以及元器件引脚氧化。避免虚焊需从源头控制:选择合格的焊膏并妥善储存,根据焊膏类型和元器件特性设定合理的回流焊温度曲线,焊接前对 PCB 焊盘和元器件引脚进行清洁处理,同时确保贴装精度符合要求。

- 问:PCBA 为什么需要进行高低温循环测试?哪些领域的 PCBA 对高低温性能要求更高?

答:高低温循环测试主要是为了验证 PCBA 在温度剧烈变化的环境下,焊点和元器件是否能保持稳定 —— 温度变化会导致 PCB 基板、元器件和焊点的热胀冷缩程度不同,长期循环易产生应力,可能导致焊点开裂或元器件失效。汽车电子(需适应 – 40℃~125℃的极端温度)、户外通信设备(面临昼夜温差和季节温度变化)、航空航天电子(高空低温环境)等领域的 PCBA,对高低温性能要求更高。

- 问:小批量 PCBA 生产和大批量生产在工艺选择上有什么不同?

答:小批量 PCBA 生产(如样品、研发阶段,数量通常在 10~1000 片)更注重灵活性和成本控制,工艺上可能采用半自动贴片机或部分人工辅助贴装,焊接可使用小型回流焊炉或热风枪(针对少量元器件),检测以人工目视和简易功能测试为主;大批量生产(数量通常在 10000 片以上)则更强调效率和一致性,会采用高速全自动贴片机、大型回流焊炉和 AOI/ICT 等自动化检测设备,同时引入 MES 系统进行生产管理,以确保每一片 PCBA 的质量稳定且生产效率最大化。

免责声明:文章内容来自互联网,本站仅提供信息存储空间服务,真实性请自行鉴别,本站不承担任何责任,如有侵权等情况,请与本站联系删除。

转载请注明出处:解密 PCBA:从核心组件到智能产品的关键桥梁 https://www.w10.cn/suitan/4921/