PCBA 加工作为电子设备生产流程中的关键环节,直接决定了终端产品的性能稳定性与使用寿命。从消费电子到工业控制设备,从医疗仪器到汽车电子系统,几乎所有依赖电路运行的产品都离不开标准化的 PCBA 加工流程。这一环节涵盖印制电路板(PCB)采购、电子元器件选型、贴片焊接、检测调试等多个步骤,每个环节的技术规范与操作精度都对最终产品质量产生深远影响。在当前电子产业快速迭代的背景下,PCBA 加工技术不仅需要满足不断提升的性能需求,还需适应小型化、高集成度、低功耗等发展趋势,成为衡量企业制造能力的重要指标。

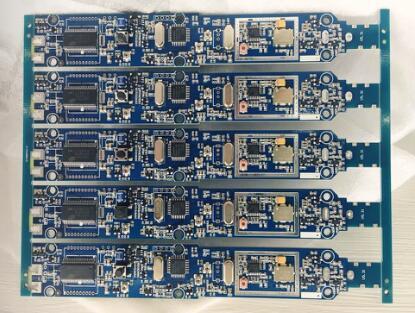

PCBA 加工的核心流程可划分为前置准备、核心生产与后期检测三大阶段。前置准备阶段需完成 PCB 板的设计审核与优化,确保线路布局符合电磁兼容(EMC)标准,同时根据产品需求筛选符合参数要求的电子元器件,包括电阻、电容、芯片等,元器件的质量等级与供货稳定性直接影响后续生产进度与产品可靠性。核心生产阶段以表面贴装技术(SMT)为核心,通过全自动贴片机将微型元器件精准放置在 PCB 板指定位置,随后经过回流焊炉实现元器件与 PCB 板的牢固焊接,部分产品还需结合通孔插装技术(THT)完成大型元器件的装配。这一过程对环境温湿度、焊接温度曲线、贴装精度等参数有着严格要求,任何细微偏差都可能导致虚焊、错焊等问题,影响电路导通性能。

后期检测阶段是保障 PCBA 产品质量的关键屏障,需通过多重检测手段排查生产过程中可能出现的缺陷。常用检测方法包括自动光学检测(AOI)、X 射线检测(X-Ray)、在线测试(ICT)与功能测试(FCT)。AOI 利用机器视觉技术对焊接后的 PCB 板进行外观检测,可快速识别元器件缺件、偏移、焊点桥连等显性缺陷;X-Ray 检测则适用于 BGA、CSP 等底部有焊点的封装元器件,能够穿透元器件本体检测内部焊点质量,有效避免隐性焊接问题;ICT 通过探针接触 PCB 板上的测试点,对电路的电阻、电容、电感等参数进行测量,验证电路连接的完整性;FCT 则模拟产品实际工作环境,对 PCBA 板的功能进行全面测试,确保其在实际应用中能够正常运行。多重检测手段的结合,形成了覆盖外观、内部结构、电路参数与功能性能的全方位质量管控体系,显著降低了产品出厂后的故障风险。

在 PCBA 加工过程中,质量管控体系的建立与执行贯穿始终,需从原材料管理、生产过程控制、人员操作规范等多个维度制定严格标准。原材料管理方面,需对 PCB 板与电子元器件的供应商进行严格筛选,建立供应商评估与审核机制,确保原材料符合行业标准与产品设计要求。同时,原材料入库前需进行抽样检测,验证 PCB 板的线路阻抗、绝缘性能,以及元器件的电气参数、封装尺寸等关键指标,从源头杜绝不合格原材料流入生产环节。生产过程控制需遵循标准化作业流程(SOP),对贴片机的贴装精度、回流焊炉的温度曲线、焊接设备的参数设置等进行定期校准与监控,通过统计过程控制(SPC)方法分析生产数据,及时发现过程中的异常波动,采取纠正措施预防批量性质量问题。人员操作规范方面,需对生产与检测人员进行专业培训,使其熟悉设备操作流程、质量标准与应急处理方法,同时建立岗位责任制,明确各环节人员的质量职责,确保每一道工序都符合质量要求。

随着电子技术的不断发展,PCBA 加工行业也面临着新的挑战与机遇。一方面,芯片封装技术的微型化与高集成化趋势,对贴装设备的精度与稳定性提出了更高要求。例如,01005 规格的微型元器件、0.3mm 间距的 QFP 封装芯片,需要贴片机具备微米级的定位精度,同时对生产环境的粉尘、振动控制提出了更为严苛的标准。另一方面,新能源汽车、物联网、人工智能等新兴领域的崛起,带动了对高可靠性、高耐热性、抗干扰能力强的 PCBA 产品需求。以新能源汽车电子为例,车载 PCBA 产品需在 – 40℃至 125℃的宽温度范围内稳定工作,同时具备抗振动、抗电磁干扰的能力,这就要求 PCBA 加工过程中采用耐高温的 PCB 基材与元器件,优化焊接工艺参数,加强环境适应性测试,推动加工技术向更高可靠性方向发展。

此外,绿色制造理念在 PCBA 加工行业中的应用逐渐深化,环保要求成为行业发展的重要导向。欧盟的 RoHS 指令、中国的《电子信息产品污染控制管理办法》等法规,对 PCBA 产品中的铅、汞、镉等有害物质含量作出了严格限制,推动行业采用无铅焊接技术、环保型 PCB 基材与元器件。无铅焊接技术相较于传统有铅焊接,具有更高的焊接温度要求与更复杂的工艺控制难度,需要企业调整回流焊炉的温度曲线、优化焊膏配方,同时加强对焊接过程中氧化、焊点强度等问题的研究,在满足环保要求的同时保障产品质量。同时,PCBA 加工过程中产生的废 PCB 板、废焊膏、清洗废液等废弃物,需按照环保标准进行分类收集与处理,推动行业向绿色、可持续的生产模式转型。

在市场竞争日益激烈的当下,PCBA 加工企业要提升核心竞争力,还需加强技术研发与创新能力,推动加工技术与智能化、数字化技术的融合。智能化生产线的建设成为行业发展趋势,通过引入工业互联网、物联网、大数据等技术,实现生产设备的互联互通与数据实时采集,构建智能化生产管理系统。该系统可对生产进度、设备状态、质量检测数据进行实时监控与分析,优化生产调度,提高生产效率;同时,通过大数据分析挖掘生产过程中的潜在问题,实现预测性维护,减少设备停机时间,降低生产成本。数字化设计与仿真技术的应用也为 PCBA 加工带来了新的突破,利用 CAD、CAM 软件进行 PCB 设计与生产工艺仿真,可在生产前模拟贴装、焊接过程,提前发现设计中的不合理之处,优化生产工艺参数,缩短产品研发周期,降低研发成本。

PCBA 加工作为电子制造产业链中的关键环节,其技术水平与质量管控能力直接关系到电子产业的整体发展质量。在技术不断革新、市场需求持续升级的背景下,行业企业需持续加强质量管控,推动技术创新,适应绿色制造与智能化发展趋势,以满足不同领域对 PCBA 产品的多样化需求。未来,随着更多新兴技术的融入,PCBA 加工行业将迎来更为广阔的发展空间,同时也需应对更为复杂的技术挑战,如何在技术突破、质量保障与成本控制之间找到平衡,将成为行业企业长期面临的重要课题。

免责声明:文章内容来自互联网,本站仅提供信息存储空间服务,真实性请自行鉴别,本站不承担任何责任,如有侵权等情况,请与本站联系删除。

转载请注明出处:PCBA 加工:电子制造领域的核心技术支撑与质量管控要点 https://www.w10.cn/suitan/4902/