提到电子设备,很多人最先想到的是手机、电脑这些成品,却很少留意藏在机身里的 “骨架”——PCBA 板。其实不管是智能手表还是家用路由器,只要需要通电工作,内部几乎都离不开这块小小的电路板。PCBA 加工听起来像是个很专业的技术活儿,但把它拆解开来看,更像是一场精密的 “零件组装大赛”,每一步都藏着不少有意思的细节。

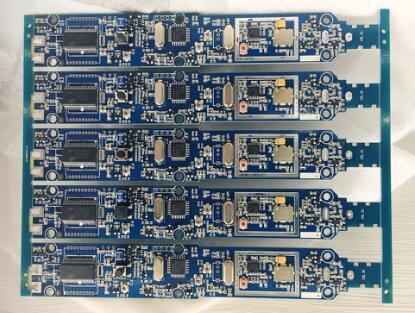

PCBA 并不是单一的部件,而是 “印刷电路板(PCB)” 加上 “表面贴装元件(SMD)” 和 “插装元件(THC)” 的组合体。简单说,PCB 就是一块带着铜线纹路的基板,相当于给零件搭建好的 “跑道”;而那些大大小小的电阻、电容、芯片,就是要在 “跑道” 上各司其职的 “选手”。加工的核心目标,就是把这些 “选手” 精准地安放到 “跑道” 上,再通过焊接让它们牢牢固定,最终形成能正常工作的电路模块。

想要完成一套合格的 PCBA 加工,第一步得先做好 “图纸设计”。这可不是随便画画线条那么简单,设计人员要根据设备的功能需求,在电脑上用专业软件画出 PCB 的线路布局 —— 哪里放芯片,哪里接电阻,每根铜线的宽度、间距都得精确计算。要是线路画得太细,通电时可能会因电流过大烧断;要是元件位置太近,焊接时容易粘在一起造成短路。所以设计图完成后,还得经过多次模拟测试,确认没有问题才能进入下一步。

设计图确定后,就该制作 PCB 基板了。常见的基板是用环氧树脂和玻璃纤维压制而成的,表面会覆盖一层薄薄的铜箔。工人会先在铜箔上贴上一层感光膜,再把设计好的线路图投影到感光膜上,经过紫外线照射后,线路图的纹路就会留在感光膜上。接着用化学溶液浸泡基板,把没有被感光膜覆盖的铜箔腐蚀掉,剩下的铜箔就形成了电路板上的电路纹路。最后再在基板表面涂一层防焊漆,只留出需要焊接元件的 “焊盘”,一块 PCB 基板就算完成了。

接下来是最关键的 “元件贴装” 环节,这一步主要靠贴片机完成。贴片机就像一台精密的 “机械手”,它会通过摄像头识别 PCB 上的焊盘位置,再从料盘里吸取对应的元件 —— 小到只有几毫米的电阻,大到指甲盖大小的芯片,都能准确抓取。贴片机的精度非常高,误差通常能控制在 0.1 毫米以内,相当于一根头发丝的直径。不过在贴装前,工人得先把元件按照设计图的顺序装进料盘,还要在 PCB 的焊盘上涂一层薄薄的焊膏。焊膏里含有焊锡颗粒和助焊剂,既能固定元件,又能在后续焊接时帮助焊锡融化并附着在焊盘上。

元件贴装完成后,就要进入 “回流焊炉” 进行焊接。回流焊炉内部有多个温度区,温度会从低到高逐渐上升,再慢慢冷却。当 PCB 进入炉内时,首先会经过预热区,焊膏里的助焊剂会逐渐挥发;接着进入高温区,焊锡颗粒会融化成液态,牢牢粘在焊盘和元件的引脚上;最后进入冷却区,液态焊锡会凝固,把元件固定在 PCB 上。这个过程看起来简单,但温度控制特别重要 —— 温度太低,焊锡融化不充分,元件容易脱落;温度太高,不仅会损坏元件,还可能让 PCB 基板变形。所以每个批次的产品进入回流焊炉前,都要先测试温度曲线,确保符合要求。

对于一些插装元件,比如带引脚的电容、连接器等,没办法通过贴片机贴装,这时候就需要人工进行 “波峰焊”。波峰焊机会先把 PCB 的底部浸泡在融化的焊锡池中,焊锡池里的焊锡会被打成波浪状,当 PCB 经过时,焊锡波会漫过焊盘,把元件的引脚和焊盘焊接在一起。不过波峰焊前,工人得先把插装元件的引脚穿过 PCB 上对应的孔,再用夹子固定好,避免焊接时元件移位。焊接完成后,还要用剪刀剪掉多余的引脚,让电路板看起来更整洁。

焊接完成的 PCBA 板,还得经过严格的 “检测” 才能出厂。最基础的是外观检测,工人会用放大镜或者 AOI 自动光学检测设备,检查每个焊点是否有虚焊、漏焊、短路等问题 —— 比如焊点如果呈 “尖峰状”,说明焊接温度不够;如果焊点太大,可能会和旁边的焊盘连在一起造成短路。除了外观检测,还要进行电气性能测试,用专门的测试设备给 PCBA 板通电,检查每个电路模块是否能正常工作,比如芯片是否能识别信号,电阻、电容的参数是否符合设计要求。如果发现有问题的产品,会送到维修区进行返修,比如用热风枪加热焊点,重新更换元件,直到检测合格。

可能有人会问,为什么 PCBA 加工要分这么多步骤,不能一次性完成呢?其实这和元件的特性有关。不同的元件对温度、焊接方式的要求不一样,比如有些芯片耐高温性差,只能用回流焊;而有些插装元件体积大,只能靠波峰焊固定。而且分步加工能更好地控制质量,每一步都能及时发现问题,避免到最后才发现缺陷,造成大量材料浪费。比如如果在贴装环节就发现元件放错位置,只需要重新调整贴片机即可;但如果到了检测环节才发现,就需要把已经焊接好的元件拆下来重新焊接,不仅费时费力,还可能损坏 PCB 基板。

另外,PCBA 加工过程中还有很多容易被忽略的细节。比如车间的环境控制,大多数电子元件对湿度和温度比较敏感,湿度过高可能会导致元件受潮,焊接时出现 “锡珠”;温度过高则可能影响元件的性能。所以正规的加工车间都会安装恒温恒湿系统,把温度控制在 20-25℃,湿度控制在 40%-60%。还有静电防护,电子元件尤其是芯片,很容易被静电击穿,所以工人进入车间前必须穿防静电服、戴防静电手环,设备和工作台也要接地,避免静电对元件造成损坏。

PCBA 加工虽然没有那么神秘,但每一步都需要足够的细心和专业。从设计图的绘制到最终的检测,任何一个小失误都可能导致整个电路板无法正常工作。也正是因为这些精密的流程和严格的把控,我们才能用到各种稳定可靠的电子设备。下次再拿起手机或者打开电脑时,不妨想想里面那块小小的 PCBA 板,它背后可是凝聚了不少技术人员的心血呢。

免责声明:文章内容来自互联网,本站仅提供信息存储空间服务,真实性请自行鉴别,本站不承担任何责任,如有侵权等情况,请与本站联系删除。

转载请注明出处:PCBA 加工:从零件到电路板的奇妙变身 https://www.w10.cn/suitan/4853/