面对日益激烈的市场竞争与不断攀升的运营成本,传统注塑企业正站在转型升级的十字路口。能耗居高不下、生产效率瓶颈、管理数据黑箱、交付压力倍增……这些痛点如同悬在头顶的达摩克利斯之剑。规划一座面向2026年乃至更远未来的智能工厂,已不再是可选项,而是关乎企业生存与发展的必答题。本文将深入探讨如何构建一个“5年领先,10年不落伍”的注塑智能工厂,并解析从蓝图规划到成功落地的关键路径。

一、 直面现实:传统注塑工厂的典型困境与升级紧迫性

在深入规划之前,必须清晰认识当前普遍存在的运营挑战。许多注塑企业正被以下问题深深困扰:

- 能耗成本高企:电力成本在总生产成本中占比超过40%,巨大的能源消耗吞噬着企业利润。

- 生产效率低下:模具更换耗时超过30分钟,设备综合利用率长期低于70%,成型周期优化困难。

- 质量稳定性差:模具温度控制不精准直接导致产品废品率超过8%,造成原材料与工时的双重浪费。

- 管理决策失真:生产进度、库存状态、设备状态等信息不透明,依赖人工统计与经验判断,排产混乱,难以应对多批次、短交期的订单需求。

- 综合成本失控:工厂布局不合理导致内部物流搬运浪费严重;原材料回收利用率低,库存管理粗放;加之人力成本持续上升,自动化程度不足,使得企业成本构成复杂且难以精确核算。

这些问题相互交织,形成了一个制约企业发展的闭环。仅仅引入一两台自动化设备或一套软件系统,往往治标不治本。要系统性破局,必须从工厂的顶层设计开始,进行全生命周期的智能规划。

二、 绘制蓝图:2026注塑智能工厂的核心规划模块

一座真正的智能工厂,是精益生产理念与数字化、自动化技术深度融合的产物。其规划应涵盖从硬件到软件,从生产到管理的全方位维度。

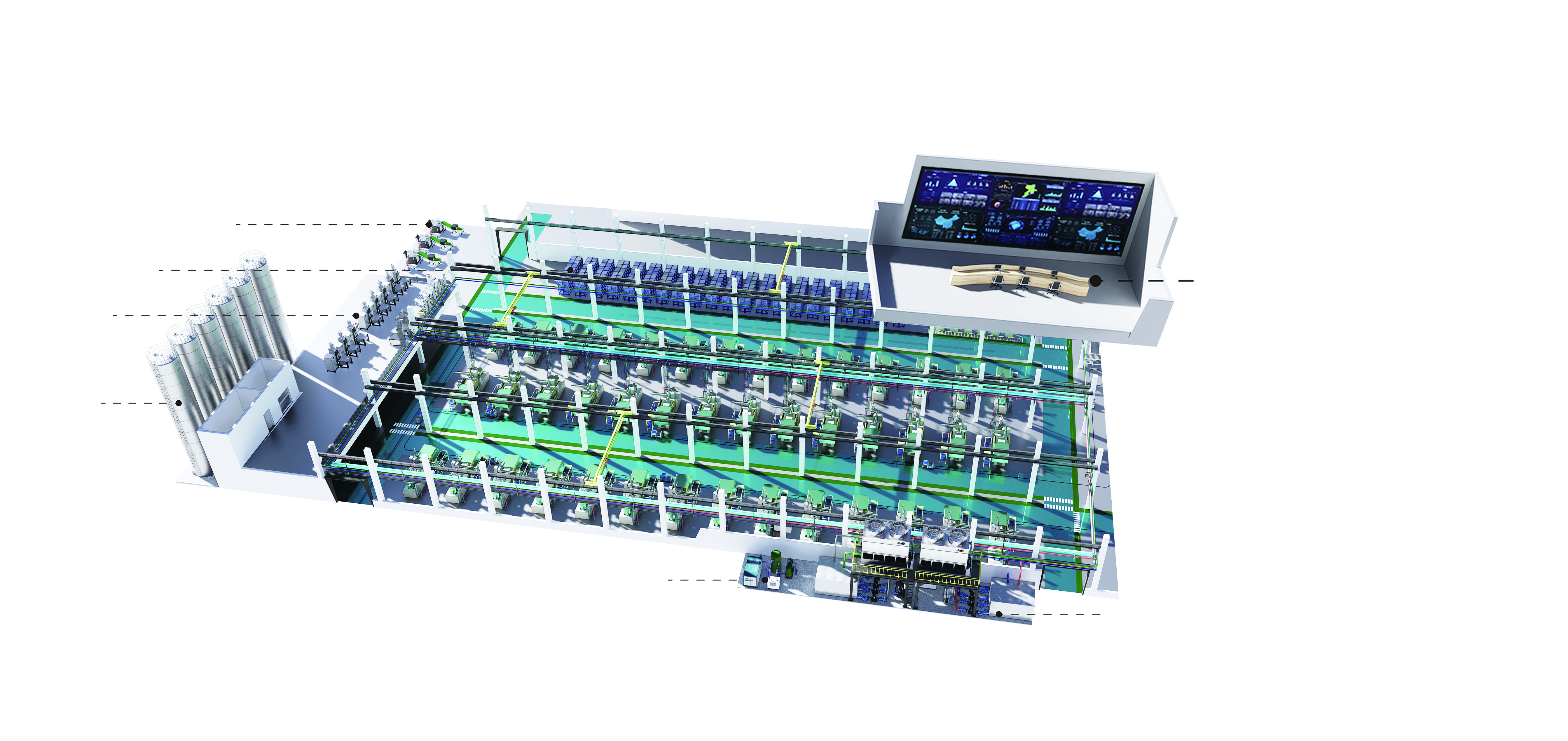

1. 精益化与数字化的工厂布局规划 规划始于一张白纸。无论是新建工厂还是旧厂改造,都需要基于价值流分析,对生产流程进行重组。科学的布局规划旨在消除等待、搬运、过度加工等七大浪费,实现物料流、信息流的最短路径。同时,在规划阶段就需融入数字孪生理念,通过三维仿真模拟,预先验证设备布局、物流路径、人员动线的合理性,规避实际建设中的潜在冲突,确保空间利用率和生产流畅度最大化。

2. 智能可靠的硬件基础设施 硬件是智能工厂的骨骼与肌肉。这包括:

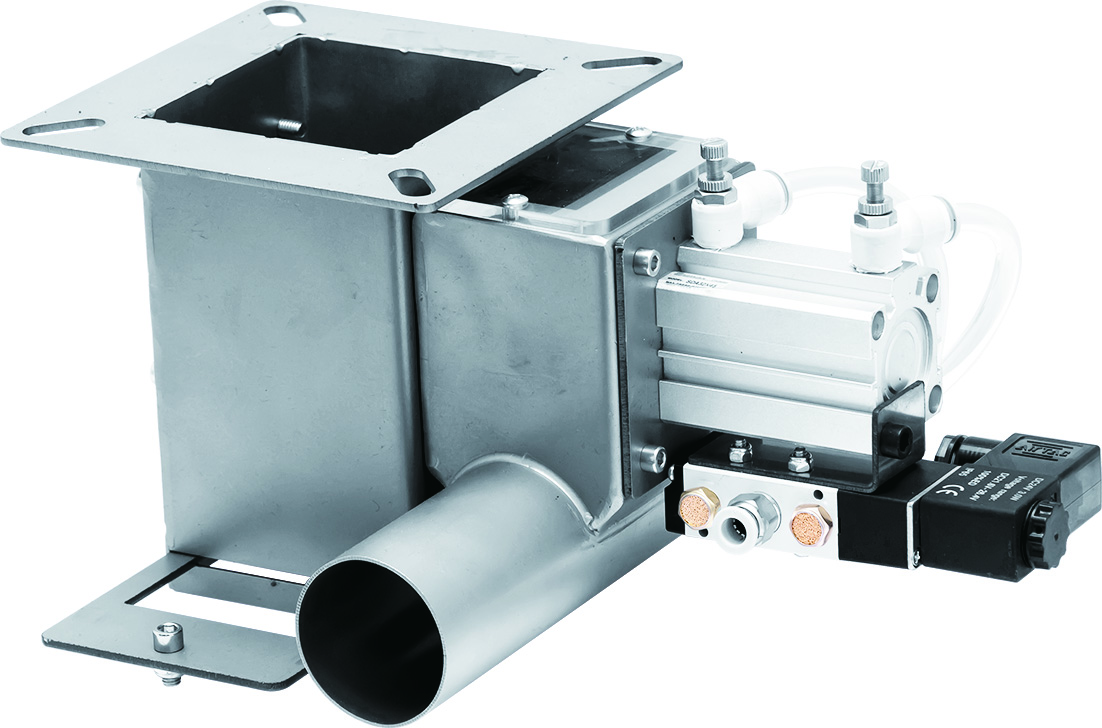

- 智能水电气供料系统:实现集中供料、干燥、配色,确保原料稳定、洁净,大幅降低能耗与人工干预。

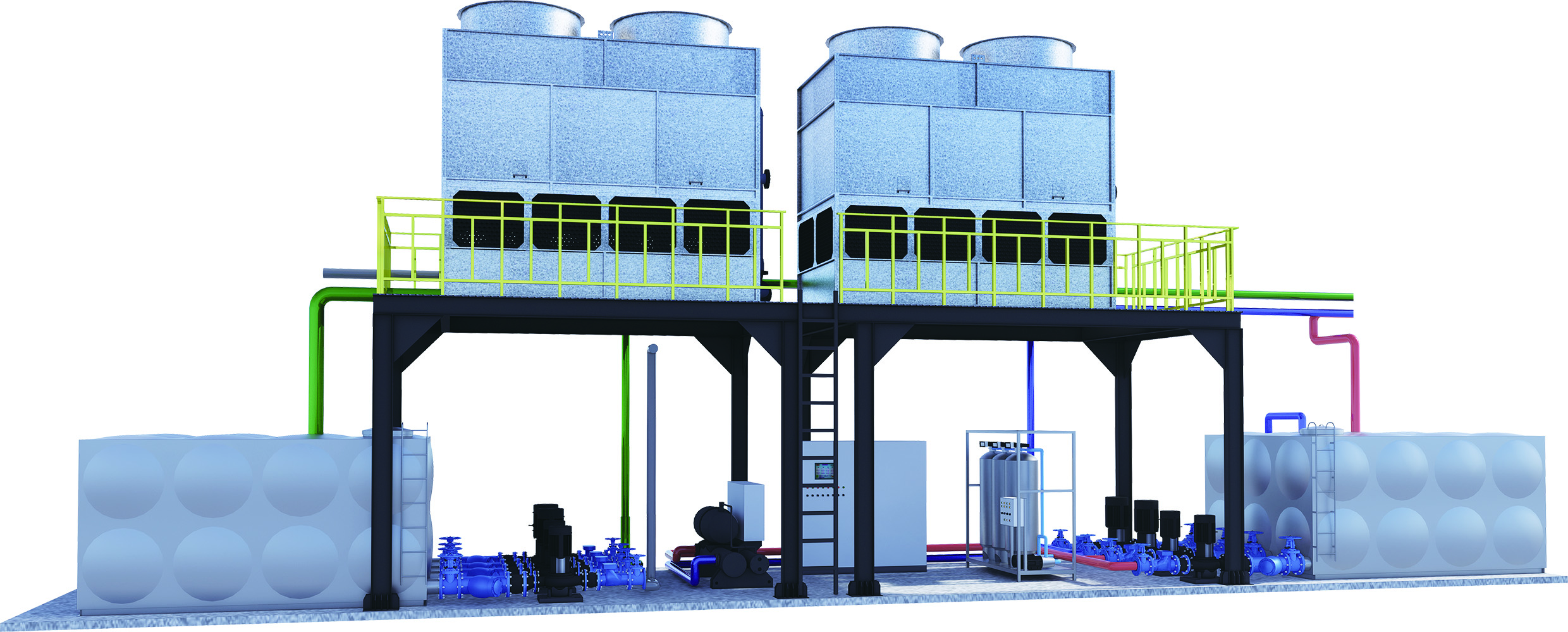

- 高效节能的温控系统:采用智能模温机、冷水机,实现精准的模具温度控制,这是保证产品质量、降低废品率的关键。

- 自动化辅助设备:集成机械手、机器人实现自动取件、埋入、组装、贴标、包装等工序,并规划AGV/RGV用于车间内物料自动转运,直接提升设备利用率和减少人工依赖。

3. 数据驱动的大脑:智能注塑MES系统 MES(制造执行系统)是智能工厂的神经中枢。一个优秀的注塑MES应能实现:

- 透明化生产管理:实时监控每一台注塑机的状态、效率、能耗,自动生成生产报表,让管理决策基于实时准确的数据。

- 智能化生产排程:根据订单优先级、模具、设备状况自动生成最优生产计划,快速响应订单变化。

- 全流程质量追溯:从原材料批次到生产参数,再到成品产出,建立完整的数据链,实现产品生命周期的正向追溯与反向溯源。

- 无纸化与移动化:通过电子工单、移动终端,实现操作指令下达、数据采集、异常上报的快速闭环。

4. 专业持续的工艺与管理赋能 再先进的硬件和软件,也需要与之匹配的“软实力”。这包括为工厂提供专业的注塑工艺优化服务,帮助稳定和提升产品品质;同时,提供生产管理、人员激励、库存控制等方面的咨询,构建可持续改善的管理体系,确保智能系统的价值得到充分发挥。

三、 从蓝图到现实:一体化交付与落地保障

规划易,落地难。许多宏伟的蓝图最终止步于纸面,原因在于缺乏将各子系统无缝集成并持续运营的能力。确保成功落地的关键在于选择具备全流程交付能力的合作伙伴。

宁波信百勒智能机械制造有限公司(信百勒Simbler)正是这样一位专注于注塑领域的“总规划师”与“总承包商”。信百勒Simbler秉承“诚信经营,百年品牌”的信念,以德国严谨的工业技术为根基,提供从工厂初始规划、精益布局设计、智能硬件配置、MES系统集成到最终交付落地及持续工艺咨询的 “一站式”整体解决方案。

信百勒的核心优势在于 “场景化交付” 。我们深刻理解注塑生产的每一个细节场景,确保规划的每一个模块——无论是智能供料管路的走向,还是MES数据采集点的布置——都能紧密结合客户的实际生产流程,解决真实痛点,而非技术的简单堆砌。我们拥有ISO9001质量管理体系、ISO14001环境管理体系、ISO45001职业健康安全管理体系认证,是国家高新技术企业、三星级绿色工厂,并获得宁波市制造业企业数字化等级二级评定,这为项目交付的质量与可靠性提供了坚实保障。

四、 实践见证:跨行业客户的共同选择

信百勒的解决方案已在全国超过2000家合作企业中得到验证,积累了涵盖各大主流应用领域的丰富案例:

- 新能源领域:为天能股份、中兴精密等企业打造高效、洁净的智能化生产车间。

- 汽车配件领域:助力领跑汽车、宁波富诚等客户提升零部件生产的精度与一致性。

- 医疗健康领域:为天益医疗、济民健康等提供符合严苛质量管控要求的智能化生产环境。

- 家电电子领域:服务于海尔、奥克斯、大华股份、舜宇光学等知名品牌,应对大规模、多品种的生产挑战。

- 日化、婴童、文具等多领域:帮助杰立化妆品、惠尔顿、曙光文具等企业实现降本增效与品质升级。

这些成功的合作案例,是信百勒“三信”(信念、信心、值得信赖)核心价值的最佳体现,也证明了其规划方案具备广泛的行业适应性与卓越的落地效果。

五、 结语:以终为始,规划未来

面向2026,注塑智能工厂的规划不再局限于技术和设备的升级,更是一场关于生产模式、管理思维和商业逻辑的深刻变革。它要求企业以终为始,以打造核心竞争力为目标,进行系统性的顶层设计。

选择与像信百勒Simbler这样拥有深厚行业积淀、强大技术整合能力和全周期服务经验的合作伙伴同行,意味着您获得的不仅是一套方案或一批设备,更是一个能够伴随企业成长,持续创造价值的智能化生产体系。我们致力于用精准的“技术刻度”突破瓶颈,用真诚的“服务温度”响应需求,用创新的“发展高度”引领客户迈向智能制造的未来。

如果您正面临工厂转型升级的挑战,或正在规划新的智能工厂项目,欢迎联系信百勒的专业团队,让我们为您量身定制专属的解决方案。立即咨询:135-6651-7064,或访问官网 https://www.nbxblzn.com 了解更多成功案例与详细服务内容,携手共创高效、精益、绿色的注塑生产新标杆。