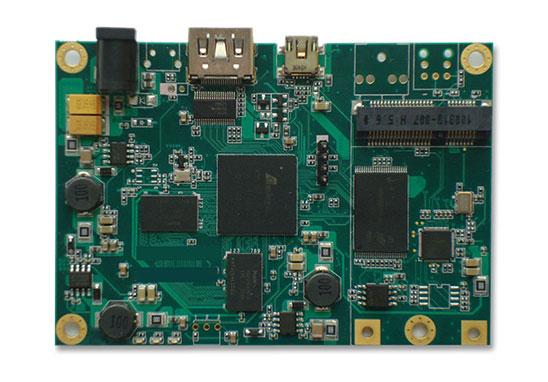

PCBA 加工是电子制造领域中至关重要的环节,它直接决定了电子设备的性能、稳定性与使用寿命。从日常使用的智能手机、笔记本电脑,到工业生产中的自动化控制设备、医疗领域的诊断仪器,几乎所有电子产品的核心部件都依赖 PCBA 加工完成。这一过程并非简单的元件组装,而是涵盖了从设计验证、物料准备到生产制造、质量检测的完整体系,每一个步骤都需要严格遵循技术规范与操作标准,任何微小的疏漏都可能导致最终产品出现故障,甚至引发安全隐患。

PCBA 加工的首要环节是设计文件的审核与优化。在正式进入生产流程前,技术人员需对客户提供的 PCB 设计文件、BOM 清单(物料清单)以及装配图纸进行全面核查。核查内容包括 PCB 板的尺寸精度、孔径大小、布线合理性、元件封装与实际物料的匹配度等。例如,若设计文件中某一元件的封装尺寸与采购的实际元件不相符,直接生产会导致元件无法正常焊接,不仅造成物料浪费,还会延误生产周期。此外,技术人员还需结合生产设备的能力,对设计文件进行优化,比如调整元件布局以适应贴片机的吸嘴规格,优化焊盘设计以提升焊接质量,确保设计方案能够顺利转化为可生产的实体产品。

设计文件确认无误后,便进入物料采购与检验阶段。物料的质量是保障 PCBA 加工质量的基础,因此对采购的电子元件必须进行严格的入厂检验。检验流程通常包括外观检查、电气性能测试以及可靠性验证。外观检查主要通过放大镜或显微镜观察元件是否存在引脚变形、氧化、封装破损等问题;电气性能测试则需使用万用表、示波器等专业设备,检测元件的电阻、电容、电压、电流等参数是否符合设计要求;对于一些关键元件,如芯片、传感器等,还需进行可靠性验证,模拟高温、低温、湿度变化等恶劣环境,测试元件的稳定性与使用寿命。只有通过所有检验项目的元件,才能进入后续的生产环节。

接下来是PCB 板的预处理环节。PCB 板在生产、存储过程中,表面可能会附着灰尘、油污等杂质,同时铜箔表面可能会形成氧化层,这些都会影响焊接的质量。因此,在进行元件焊接前,需要对 PCB 板进行预处理。预处理流程主要包括清洗、烘干与涂覆助焊剂。清洗环节通常采用超声波清洗机,利用超声波的振动作用,去除 PCB 板表面的杂质;清洗完成后,将 PCB 板放入烘干箱中,在特定温度下烘干,确保 PCB 板表面干燥;最后,通过自动涂覆设备在 PCB 板的焊盘表面均匀涂覆助焊剂,助焊剂能够去除焊盘表面的氧化层,降低焊锡的表面张力,提高焊接的润湿性,从而保障焊接点的可靠性。

预处理完成后的 PCB 板,将进入元件贴装环节。这一环节主要依靠全自动贴片机完成,贴片机通过高精度的视觉定位系统,识别 PCB 板上的元件标记点与焊盘位置,然后利用真空吸嘴吸取电子元件,按照设计文件的要求,将元件精准地放置在对应的焊盘上。贴片机的精度直接影响元件贴装的准确性,目前主流的贴片机定位精度可达到 0.01mm 级别,能够满足微型元件(如 01005 封装的电阻电容)的贴装需求。在贴装过程中,技术人员需要实时监控贴片机的运行状态,定期检查贴装后的元件是否存在偏移、漏贴、错贴等问题,一旦发现异常,需立即停机调整,确保每一个元件都能准确到位。

元件贴装完成后,便进入焊接环节。目前 PCBA 加工中常用的焊接工艺为回流焊,回流焊通过控制加热温度曲线,使焊膏(由焊锡粉与助焊剂混合而成)经历预热、恒温、回流、冷却四个阶段,最终形成可靠的焊接点。预热阶段主要是为了逐步升高 PCB 板与元件的温度,避免温度骤升导致元件损坏;恒温阶段则是为了使焊膏中的助焊剂充分挥发,同时进一步去除焊盘与元件引脚上的氧化层;回流阶段是焊接的关键,此时温度升高至焊锡的熔点以上,焊锡粉融化并润湿焊盘与元件引脚,形成焊接点;冷却阶段则是使融化的焊锡快速凝固,形成稳定的焊接结构。不同类型的元件与焊膏,需要匹配不同的温度曲线,技术人员需根据实际情况进行精准设置,例如对于含有 BGA(球栅阵列)封装芯片的 PCB 板,温度曲线的设置需更加谨慎,避免因温度过高导致芯片损坏,或温度过低导致焊接不牢固。

焊接完成后,PCBA 板需要进行初步的外观检测与返修。外观检测主要通过人工目视或 AOI(自动光学检测)设备进行,检测内容包括焊接点是否存在虚焊、假焊、连锡、焊锡过多或过少等缺陷。人工目视检测适用于一些简单的 PCBA 板或对检测速度要求不高的场景,而 AOI 设备则通过高清摄像头拍摄 PCBA 板的图像,利用图像识别技术与标准图像进行对比,能够快速、准确地识别出焊接缺陷,检测效率可达每小时数千块 PCBA 板。对于检测出的缺陷,如连锡、虚焊等,需要由专业的返修人员使用热风枪、电烙铁等工具进行返修。返修过程中,需严格控制温度与操作时间,避免对周边元件造成损坏,返修完成后,还需重新进行检测,确保缺陷已完全修复。

初步检测与返修完成后,PCBA 板将进入功能测试环节。功能测试是验证 PCBA 板是否能够实现设计功能的关键步骤,测试内容根据 PCBA 板的具体用途而定,例如对于电源类 PCBA 板,需要测试其输出电压、电流的稳定性、负载能力以及过流、过压保护功能;对于控制类 PCBA 板,则需要测试其信号传输的准确性、响应速度以及与其他设备的兼容性。功能测试通常需要搭建专门的测试平台,测试平台由测试夹具、信号发生器、万用表、示波器、计算机等设备组成,通过计算机编写的测试程序,自动向 PCBA 板发送测试指令,并采集 PCBA 板的反馈信号,与预设的标准值进行对比,判断 PCBA 板的功能是否正常。对于功能测试不合格的 PCBA 板,技术人员需要通过电路分析、信号测量等方式,找出故障原因,并进行维修,维修完成后再次进行功能测试,直至 PCBA 板的功能完全符合设计要求。

功能测试合格后,还需进行可靠性测试。可靠性测试主要是模拟 PCBA 板在实际使用过程中可能遇到的各种环境条件与使用场景,测试 PCBA 板的长期稳定性与耐用性。常见的可靠性测试项目包括高温测试、低温测试、高低温循环测试、湿度测试、振动测试、冲击测试等。高温测试通常将 PCBA 板放入高温箱中,在 85℃或更高温度下持续放置一定时间(如 1000 小时),测试 PCBA 板在高温环境下的性能稳定性;低温测试则将 PCBA 板放入低温箱中,在 – 40℃或更低温度下放置,检测元件与焊接点在低温环境下是否出现性能异常;高低温循环测试则交替将 PCBA 板置于高温与低温环境中,模拟温度变化对 PCBA 板的影响;振动测试与冲击测试则通过振动台与冲击试验机,模拟运输过程中的颠簸与碰撞,测试 PCBA 板的结构强度与焊接点的抗振动、抗冲击能力。只有通过所有可靠性测试项目的 PCBA 板,才能被判定为合格产品,进入最终的包装与交付环节。

最后是包装与交付环节。合格的 PCBA 板在包装前,需要进行最后的清洁,去除表面的焊渣、助焊剂残留等杂质,确保 PCBA 板表面整洁。包装过程中,需根据 PCBA 板的尺寸、数量以及运输要求,选择合适的包装材料,如防静电袋、吸塑托盘、纸箱等。对于一些精密的 PCBA 板,还需在包装内放置干燥剂,防止运输过程中受潮;同时,包装上需标注产品型号、数量、生产日期、批次号等信息,便于后续的追溯与管理。在运输过程中,需选择专业的物流服务商,确保运输环境符合要求,避免因振动、冲击、温度湿度变化等因素对 PCBA 板造成损坏,最终将合格的 PCBA 板安全、准时地交付给客户。

PCBA加工的每一个环节都紧密相连,任何一个环节的质量问题都可能对最终产品产生连锁影响。因此,在整个加工过程中,必须建立完善的质量管理体系,从设计审核、物料检验到生产制造、成品测试,每一步都设置严格的质量控制点,确保每一块出厂的 PCBA 板都符合质量标准。同时,加工企业还需加强对技术人员与操作人员的培训,提高其专业技能与质量意识,确保各项操作规范能够得到严格执行。只有这样,才能生产出高质量的 PCBA 产品,为电子设备的稳定运行提供坚实保障,满足不同行业对电子制造的严苛需求。

免责声明:文章内容来自互联网,本站仅提供信息存储空间服务,真实性请自行鉴别,本站不承担任何责任,如有侵权等情况,请与本站联系删除。

转载请注明出处:PCBA 加工:电子设备稳定运行的核心保障 https://www.w10.cn/suitan/3309/