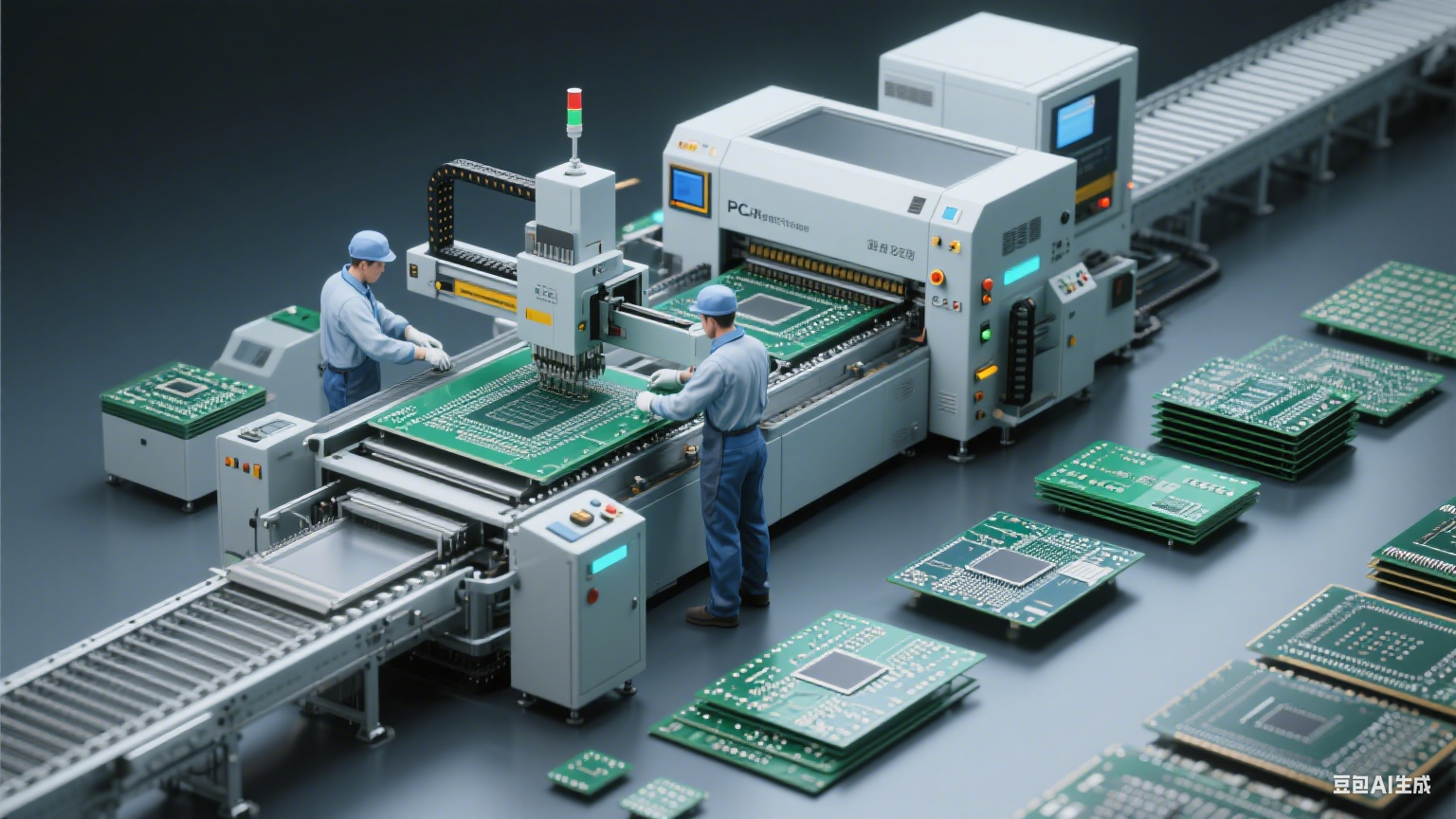

电子设备的稳定运行离不开核心部件的精密制造,PCBA(Printed Circuit Board Assembly,印刷电路板组件)作为各类电子终端的 “神经中枢”,其加工质量直接决定产品性能与使用寿命。PCBA 加工厂作为产业链中的关键环节,承担着将设计图纸转化为实体组件的重要使命,覆盖消费电子、工业控制、汽车电子、医疗设备等多个领域。在全球电子产业快速迭代的背景下,优质 PCBA 加工厂不仅需要具备成熟的生产工艺,更需紧跟技术革新趋势,满足不同行业对产品精度、可靠性及生产效率的多元化需求。

PCBA 加工并非单一环节的操作,而是一套涵盖多个复杂工序的系统性流程,每个步骤的质量控制都对最终产品品质至关重要。首先是 PCB 板的前期准备,加工厂需根据客户提供的设计文件(如 Gerber 文件、BOM 清单),对板材类型、层数、线宽线距等参数进行精准核对,确保原材料符合项目要求 —— 常见的板材包括 FR-4 环氧树脂玻璃布基板、高频微波基板等,不同材质适用于不同工作环境的电子设备。随后进入 SMT(表面贴装技术)工序,这一步是 PCBA 加工的核心环节之一,通过锡膏印刷机将焊锡膏均匀涂抹在 PCB 板的焊盘上,再利用贴片机将电阻、电容、芯片等表面贴装元器件精准放置在指定位置,整个过程需借助高精度视觉定位系统,确保元器件贴装偏差控制在微米级别。

完成 SMT 贴装后,PCBA 板需进入回流焊炉进行焊接处理。回流焊炉通过精准控制温度曲线,使焊锡膏在加热过程中经历融化、浸润、冷却固化等阶段,最终实现元器件与 PCB 板焊盘的牢固连接。不同类型的元器件(如普通阻容件、BGA 芯片、QFP 封装器件)对温度曲线的要求存在差异,因此加工厂需根据产品的元器件构成,通过多次调试确定最优的温度参数,避免因温度过高导致元器件损坏,或温度过低造成虚焊、冷焊等问题。回流焊完成后,部分产品还需进行 DIP(直插式封装)焊接,即通过波峰焊炉对直插式元器件的引脚进行焊接,这一步骤需注意控制焊锡的流动性和焊接时间,确保引脚与焊盘的焊接强度符合行业标准。

焊接工序结束后,PCBA 加工进入严格的检测环节,这是保障产品质量的关键屏障。目前主流的检测方式包括 AOI(自动光学检测)、X-Ray 检测、ICT(在线电路测试)及 FCT(功能测试)。AOI 检测主要用于检查 SMT 贴装后的元器件有无缺件、错件、偏移、极性反等外观缺陷,通过高清摄像头捕捉 PCB 板图像,与标准图像进行对比分析,实现缺陷的自动识别与标记;对于 BGA、CSP 等底部有焊点的元器件,AOI 无法检测其内部焊接质量,此时需借助 X-Ray 检测设备,利用 X 射线的穿透性,清晰呈现焊点内部的空洞、虚焊等问题,检测精度可达 0.01mm。ICT 测试则通过探针接触 PCB 板上的测试点,对电路的通断、电阻、电容、电感等参数进行测量,判断电路是否存在短路、开路等故障;FCT 测试则是模拟产品实际工作环境,对 PCBA 板的功能进行全面检测,如信号传输、电压输出、数据处理等,确保产品在实际使用中能够正常运行。

除了核心生产与检测流程,PCBA 加工厂的管理体系与技术创新能力同样影响其市场竞争力。在管理方面,正规的 PCBA 加工厂通常会建立完善的质量管理体系,如 ISO9001 质量管理体系、IATF16949 汽车行业质量管理体系(针对汽车电子领域)、ISO13485 医疗器械质量管理体系(针对医疗设备领域)等,通过标准化的管理流程,从原材料采购、生产过程控制到成品检验,实现全流程的质量追溯与管控。同时,加工厂还需注重供应链管理,与优质的元器件供应商、PCB 板厂商建立长期合作关系,确保原材料的稳定性与可靠性,避免因原材料质量问题影响最终产品品质。

在技术创新方面,随着电子设备向小型化、高集成化、高可靠性方向发展,PCBA 加工技术也在不断突破。例如,在元器件贴装领域,高精度贴片机的贴装速度已达到每小时数万颗元器件,贴装精度控制在 ±0.02mm 以内,能够满足微型化元器件(如 01005 规格阻容件)的贴装需求;在焊接技术领域,无铅焊接技术已成为行业主流,符合环保要求的同时,也提升了焊点的耐高温性和可靠性;在检测技术领域,AI 视觉检测系统的应用逐渐普及,通过机器学习算法不断优化缺陷识别模型,提高检测效率与准确率,减少人工检测的误差。此外,部分领先的 PCBA 加工厂还开始探索智能化生产模式,引入 MES(制造执行系统)、ERP(企业资源计划)等管理系统,实现生产数据的实时采集、分析与监控,优化生产调度,提高生产效率,缩短交货周期。

不同行业对 PCBA 产品的需求存在显著差异,这要求加工厂具备较强的定制化服务能力。以消费电子领域为例,智能手机、平板电脑等产品更新换代速度快,对 PCBA 的生产周期要求短,同时需满足小型化、轻薄化的设计需求,因此加工厂需具备快速响应能力和高精度制造水平;工业控制领域的 PCBA 产品则更注重稳定性和抗干扰能力,需在高温、高湿、强电磁干扰等恶劣环境下长期可靠运行,这就要求加工厂在原材料选择、工艺设计、防护处理等方面严格把控,如采用防腐蚀涂层、加强电路绝缘设计等;汽车电子领域对 PCBA 的可靠性要求更高,产品需通过高低温循环、振动、冲击等多项严苛测试,符合汽车行业的严格标准,因此加工厂需具备相应的测试能力和认证资质;医疗设备领域的 PCBA 产品则直接关系到患者生命安全,除了满足高可靠性要求外,还需符合医疗行业的相关法规,如 FDA 认证、CE 认证等。

在市场竞争日益激烈的当下,PCBA 加工厂面临着诸多挑战与机遇。一方面,原材料价格波动、劳动力成本上升、客户对产品质量和交付周期的要求不断提高,给加工厂的运营带来了一定压力;另一方面,5G 技术、人工智能、物联网、新能源汽车等新兴产业的快速发展,为 PCBA 行业带来了广阔的市场空间。例如,5G 基站建设需要大量高精度、高可靠性的 PCBA 组件,新能源汽车的电子控制系统对 PCBA 的需求也在不断增加,这些都为 PCBA 加工厂提供了新的发展机遇。未来,PCBA 加工厂若想在市场中立足,不仅需要持续提升生产工艺和质量管理水平,还需加强与上下游企业的合作,深入了解不同行业的需求,不断进行技术创新,开发出更符合市场需求的产品和服务。

那么,对于那些正在寻找合作伙伴的电子设备企业而言,如何才能挑选出真正具备实力的 PCBA 加工厂?是优先考察其生产设备的先进性,还是更看重其质量管理体系的完善程度?又或者,在面对新兴技术带来的市场变化时,PCBA 加工厂还需要在哪些方面进一步提升自身能力,才能更好地满足行业发展的需求?这些问题,不仅需要 PCBA 加工厂深入思考,也值得整个电子制造产业链共同探讨。

免责声明:文章内容来自互联网,本站仅提供信息存储空间服务,真实性请自行鉴别,本站不承担任何责任,如有侵权等情况,请与本站联系删除。

转载请注明出处:PCBA 加工厂:电子制造产业链的关键基石与技术演进 https://www.w10.cn/suitan/3226/