阳光透过老旧厂房的窗户,在布满油污的地面上投下斑驳的光影。星辉电子厂的车间里,机器轰鸣声与工人的呼喊声交织在一起,却掩盖不住空气中弥漫的焦虑。生产主管陈峰站在生产线末端,看着堆积如山的半成品,眉头拧成了疙瘩。这批订单要求月底交付,可按照当前的进度,至少还要延后一周,更让人头疼的是,每天都有不少零部件因为装配失误被丢弃,仓库里还积压着大量半年前采购的原材料,资金周转已经亮起了红灯。

陈峰在车间里来回踱步,目光扫过那些重复搬运零件的工人、闲置的机器以及沾满灰尘的备用物料架。他想起三个月前,总经理把他叫到办公室时的场景,当时公司刚失去一个重要客户,对方给出的理由是产品交付延迟且质量不稳定。总经理拍着他的肩膀说:“陈峰,车间就交给你了,要是再没起色,咱们这个老厂可能真的要撑不下去了。” 那一刻的压力,如今仿佛化作了千斤重担,压得他几乎喘不过气。

就在陈峰一筹莫展的时候,大学同学李哲的到访给车间带来了转机。李哲如今在一家知名制造企业负责生产管理,听说星辉电子厂的困境后,特意赶来帮忙。两人在车间转了一圈,李哲指着一处正在停工等待物料的生产线说:“你看,这里的工人明明有操作能力,却因为物料供应不及时只能闲置,这就是典型的‘浪费’现象。”

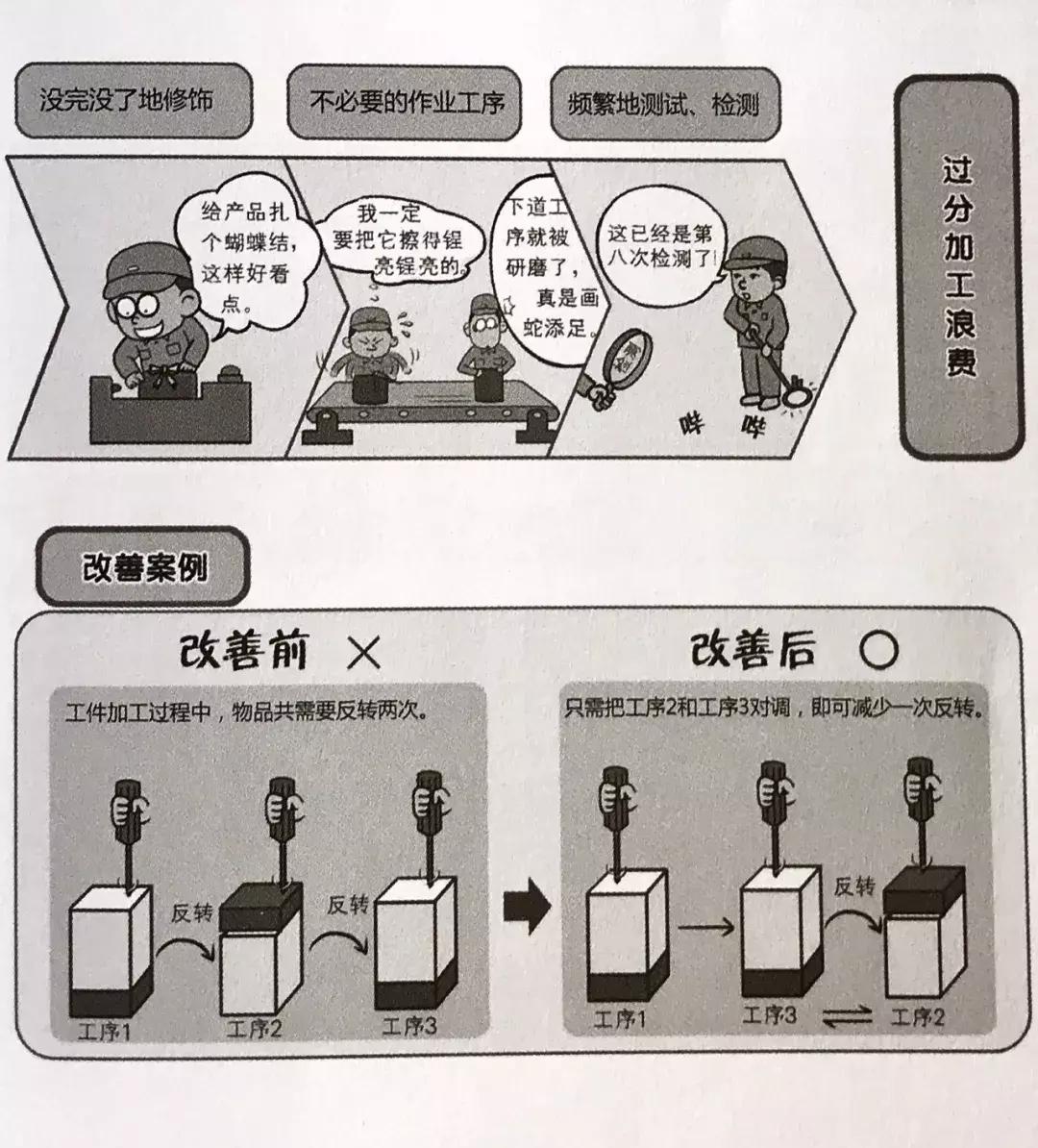

陈峰疑惑地问:“可生产过程中难免会有等待,怎么才能避免这种浪费呢?” 李哲没有直接回答,而是拉着他来到车间的组装工位。只见工人小张正在组装电路板,面前的工作台上摆满了电阻、电容等零件,每次组装都要弯腰从不同的盒子里挑选零件,不仅动作繁琐,还经常因为拿错零件导致返工。李哲说:“你观察小张的操作流程,他弯腰取件、核对零件型号的时间,其实都可以节省下来。如果能按照组装顺序,把零件整齐地摆放在他伸手可及的位置,形成‘单件流’的作业模式,效率至少能提升 30%。”

听了李哲的建议,陈峰立刻组织车间员工进行试点改造。他们首先对组装工位进行重新规划,根据每个工序的操作需求,定制了可调节的物料架,将零件按照使用顺序依次摆放,确保工人在组装过程中无需大幅度移动身体。同时,他们还建立了 “看板管理” 制度,在每条生产线的显眼位置悬挂看板,上面清晰标注着当前工序的生产进度、物料需求以及质量标准,每个工位的工人都能通过看板及时了解上下游工序的情况,避免出现物料短缺或产品堆积的问题。

然而,改造过程并非一帆风顺。老工人王师傅对此颇有抵触,他已经在车间工作了十几年,习惯了传统的生产方式,觉得新的作业流程太麻烦,经常偷偷按照自己的老方法操作。有一次,因为王师傅没有按照看板提示领取物料,导致后续工序的工人无料可装,整条生产线停工了近一个小时。陈峰得知情况后,没有立刻批评王师傅,而是邀请他一起参加精益生产的培训会议。

在培训会上,李哲通过案例分析,展示了其他工厂实施精益生产前后的对比:某电子厂通过优化作业流程,将产品不良率从 8% 降低到 2%;某机械厂采用 “看板管理” 后,库存周转率提升了 50%,资金占用成本大幅下降。王师傅看着这些真实的数据,又想到自己这次因为违规操作导致生产线停工,脸上露出了愧疚的表情。会后,他主动找到陈峰,承认了自己的错误,并表示愿意配合车间的改造工作。

随着精益生产理念逐渐被员工接受,车间里的变化越来越明显。以前杂乱无章的物料仓库,如今被划分成了不同的区域,每种物料都有明确的标识和固定的存放位置,管理员只需通过扫码就能快速找到所需物料,出入库效率提升了一倍多。生产线上的等待时间也大幅缩短,以前工人经常要等上十几分钟才能拿到下一批物料,现在通过看板提前沟通,物料供应变得精准及时,生产线的连续作业率从原来的 70% 提高到了 95% 以上。

更让陈峰惊喜的是产品质量的提升。在实施精益生产之前,车间里每天都会产生几十件不合格产品,要么是零件装配错误,要么是焊接点不牢固。为了解决这个问题,他们引入了 “全员质量管理” 理念,要求每个工位的工人不仅要完成自己的操作任务,还要对前一道工序的产品质量进行检查,发现问题及时反馈。同时,他们还在生产线旁设置了 “质量改进建议箱”,鼓励员工提出减少质量问题的想法。

年轻工人小林发现,电路板焊接过程中,由于烙铁温度不稳定,经常出现虚焊的情况。他结合自己在学校学到的知识,提出在烙铁上安装温度传感器,实时监测温度变化,并通过控制系统自动调节温度。这个建议被采纳后,车间专门采购了一批带温度传感器的烙铁,虚焊问题一下子减少了 80%。为了鼓励更多员工参与质量改进,车间还设立了 “精益之星” 奖项,每月评选出在效率提升、质量改进方面表现突出的员工,给予物质和精神奖励。

几个月后,星辉电子厂的车间彻底告别了往日的混乱景象。机器设备排列整齐,物料摆放有序,工人操作规范流畅,生产线上再也看不到堆积如山的半成品。月底盘点时,陈峰惊喜地发现,不仅当月的订单按时交付,产品不良率从原来的 10% 下降到了 3%,库存周转率提升了 60%,原本紧张的资金周转也得到了缓解。总经理在全厂大会上特意表扬了陈峰和车间团队,还决定在其他车间推广精益生产模式。

在车间的表彰大会上,陈峰看着身边笑容满面的员工,想起了改造初期的艰难。他感慨地说:“精益生产不是一句口号,也不是一套僵化的制度,它是一种从细节出发、不断优化的思维方式。以前我们总觉得生产效率低是因为设备老化、人员不足,可通过实施精益生产才发现,很多时候是我们忽略了那些看似微小的浪费 —— 等待的时间、多余的搬运、不合格的产品…… 这些浪费积累起来,就成了制约生产的大问题。”

如今,星辉电子厂的车间里不仅有高效的生产流程,更形成了一种积极向上的工作氛围。工人不再是被动地完成任务,而是主动地发现问题、提出改进建议。有一次,生产线的传送带出现了轻微的卡顿,虽然不影响正常生产,但操作工小李还是立刻上报,并和维修师傅一起分析原因,最终通过调整传送带的松紧度,彻底解决了这个隐患。这种对细节的关注,对质量的追求,正是精益生产带来的最宝贵的改变。

精益生产的价值,从来都不是一蹴而就的奇迹,而是在日复一日的实践中,不断发现问题、解决问题的过程。它不需要昂贵的设备投入,也不需要复杂的技术支持,只需要我们拥有一双善于发现浪费的眼睛,一颗愿意持续改进的心。就像星辉电子厂一样,从混乱的车间到高效的工坊,从濒临失去客户到重新赢得市场信任,精益生产不仅改变了生产方式,更重塑了企业的竞争力。在未来的发展中,只要坚持这种精益求精的理念,就能在激烈的市场竞争中,走出一条属于自己的可持续发展之路。

免责声明:文章内容来自互联网,本站仅提供信息存储空间服务,真实性请自行鉴别,本站不承担任何责任,如有侵权等情况,请与本站联系删除。

转载请注明出处:精益生产:从混乱车间到高效工坊的蜕变之路 https://www.w10.cn/suitan/1989/