咱们平时聊到生产制造,总觉得是一堆机器轰隆隆转、工人忙得脚不沾地的场景。但你有没有想过,有些工厂明明人不多、设备也不是最先进,却能比别人做出更多好东西,还不浪费材料?这背后藏着的秘密,就是今天想跟大家掰扯清楚的 “精益生产”。别一听 “生产” 俩字就觉得枯燥,其实这玩意儿跟咱们过日子的逻辑特别像 —— 就像咱们收拾家里,把没用的东西扔了、常用的放顺手位置,干活儿自然就利索了,精益生产就是工厂版的 “整理收纳 + 高效干活”。

先给大家讲个真实的小事儿。之前认识个开小五金厂的老板,前几年总跟我吐槽 “愁得睡不着”。厂里明明每天加班到半夜,订单还是赶不上,原材料堆得像小山,月底一算账,利润没多少全耗在浪费上了。后来他去同行家参观,发现人家车间里干干净净,零件按顺序摆得整整齐齐,工人不用到处找工具,机器也很少空转。一问才知道,人家搞了 “精益生产”。他回来学着改,三个月后再去看,车间里堆的废料少了一半,工人下班时间提前了,订单反而接得更多。你看,这精益生产不是啥高大上的理论,就是帮工厂 “抠细节”,把没必要的浪费都去掉,让每一步都用在刀刃上。

(注:此处为示例图片链接,实际使用时需替换为真实合规的图片资源)

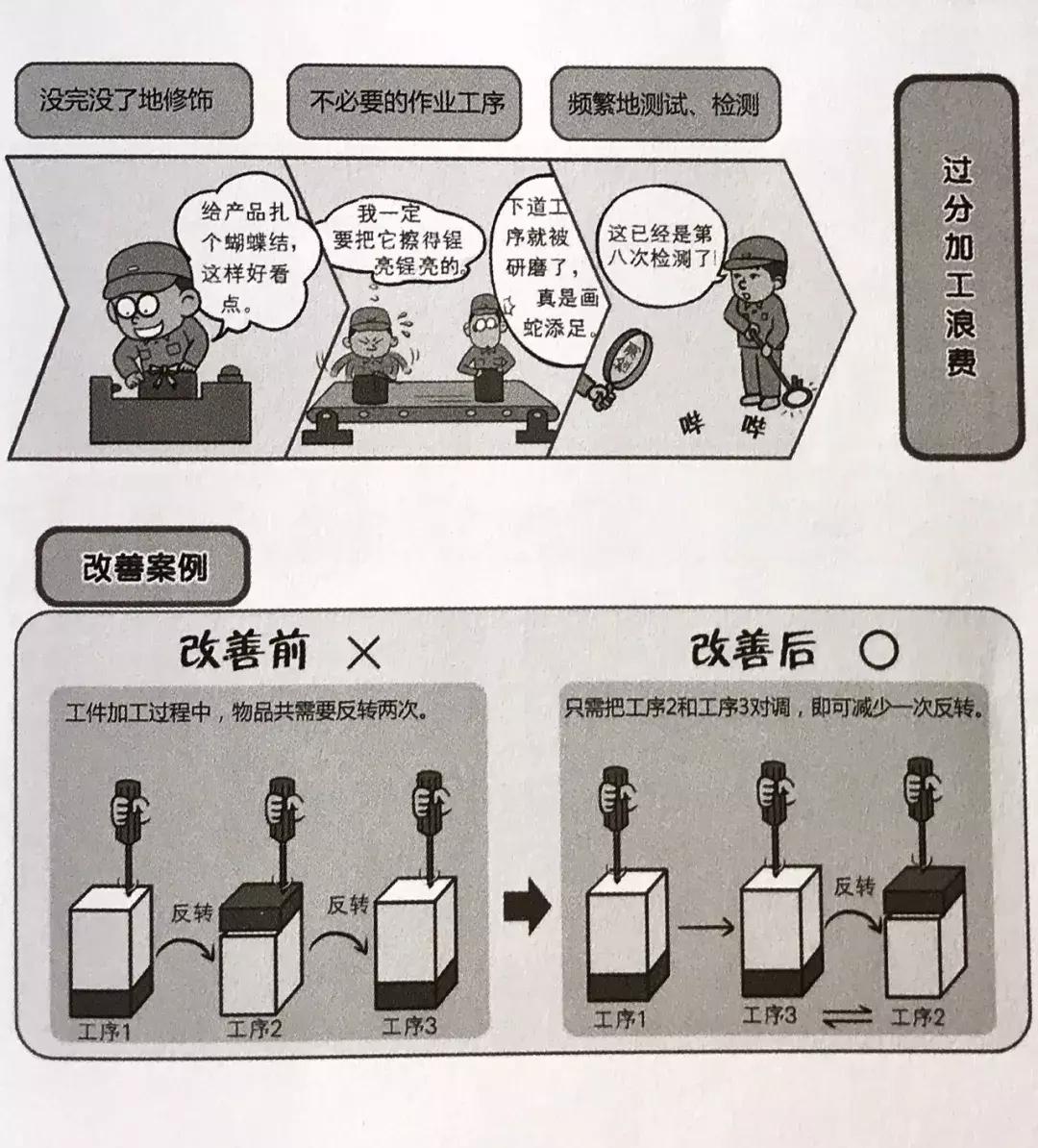

可能有人会问,那到底啥是 “精益生产” 啊?其实这概念最早是从日本丰田汽车来的。当年丰田为了跟欧美大车企竞争,没那么多钱搞大规模生产,就琢磨着 “怎么少花钱多办事”。他们发现,传统生产里有好多 “没用的步骤”—— 比如零件生产出来堆在仓库等着用,这就是 “库存浪费”;工人等着机器修好才能干活,这是 “等待浪费”;甚至生产出不合格的产品,还要返工,这也是 “浪费”。精益生产的核心,就是把这些 “浪费” 都找出来,一个个消灭掉,让生产像流水一样顺畅,不耽误、不浪费。

咱们拿平时买东西的流程打个比方。传统生产可能是 “我先生产一万件衣服,不管有没有人买,先堆在仓库里”,结果可能一半卖不出去,压了资金还占地方。而精益生产更像 “先看看顾客想要啥款式、多大码,要多少件,然后再按这个量去生产”,这样既不会多生产浪费布料,也不会因为缺货让顾客等。这就是精益里很重要的 “以客户需求为导向”,不是自己想生产啥就生产啥,而是客户需要啥,咱们就精准提供啥。

再说说精益生产里特别实用的 “5S 管理”,这玩意儿简单到咱们家里都能用。“5S” 其实是五个日语单词的缩写,翻译成中文就是整理、整顿、清扫、清洁、素养。你别觉得这是搞卫生那么简单,背后都是提高效率的门道。比如 “整理”,就是把车间里没用的东西都清走,别让没用的零件、旧工具占地方,工人找东西的时候不用绕来绕去;“整顿” 就是把有用的东西放得整整齐齐,比如螺丝刀放在哪个抽屉、零件放在哪个货架,都标得清清楚楚,工人伸手就能拿到,不用花时间找;“清扫” 和 “清洁” 就是保持车间干净,机器不容易出故障,工人干活儿也舒服;最后 “素养” 就是让大家养成好习惯,每天都按这规矩来,不用别人盯着也能做得好。

我之前去参观过一家做电子配件的工厂,他们搞 5S 之后变化特别明显。之前车间里到处都是散落的螺丝、电线,工人找个工具得翻半天工具箱,有时候找不着还得重新买,既浪费钱又耽误时间。搞了 5S 之后,每个工位都有个小架子,螺丝刀、钳子按大小排好,电线卷成圈挂在墙上,地上画着黄色的线,标明哪里放原材料、哪里是通道。工人说,以前找个零件平均要 5 分钟,现在 10 秒钟就能找到,一天下来能多干好几个活儿。你看,就这么简单的几步,效率一下子就提上来了,这就是精益生产的魅力 —— 不用花大价钱换设备,从细节上改一改,效果就很明显。

除了 5S,精益生产里还有个特别有意思的 “看板管理”。你可以把看板理解成 “生产指令牌”,比如在生产线的每个环节都挂个小黑板或者卡片,上面写着 “这个环节需要生产多少个零件、什么时候要完成、下一个环节需要多少”。比如前一个工位看到看板上写着 “还需要 10 个零件”,就赶紧生产 10 个送过去,不多不少;后一个工位如果暂时用不上,看板上就会显示 “暂时不需要”,前一个工位就不生产了,避免堆库存。这样一来,每个环节都跟着看板走,不会出现 “前面生产太多,后面用不完堆着” 或者 “前面生产太慢,后面等着没活儿干” 的情况,整个生产线就像齿轮一样,一环扣一环,转得特别顺。

可能有人会觉得,精益生产是不是只适合大工厂啊?小作坊、小公司能用得上吗?其实还真不是。我认识个开蛋糕店的朋友,之前总遇到 “要么蛋糕做多了当天卖不完,要么不够卖顾客白跑一趟” 的问题。后来他学着用精益的思路,每天早上先看前几天的销售记录,比如周三下午草莓蛋糕卖得好,周日巧克力蛋糕卖得多,再结合当天的天气、有没有节日,估算出大概要做多少个。然后按这个量准备材料,烤蛋糕的时候也按 “先烤卖得快的,不够再补烤” 的节奏来。结果呢?每天剩下的蛋糕少了,浪费的奶油、面粉也少了,顾客来买基本都能买到想要的,生意比以前好多了。你看,精益生产不是只有大工厂才能用,只要是涉及 “做事儿、出成果” 的场景,不管是开工厂还是开小店,甚至咱们自己做家务、写报告,都能用上它的思路 —— 减少浪费、提高效率。

不过话说回来,搞精益生产也不是一劳永逸的事儿,不是说我今天学了 5S、搞了看板,明天就能一劳永逸了。它更像一个 “不断改进” 的过程,今天发现生产线上有个小浪费,改了;明天又发现工人操作的时候有个小麻烦,再改;后天客户需求变了,生产线再跟着调整。就像咱们过日子,今天觉得厨房布局不方便,改改;明天觉得早上出门总忘带东西,整个备忘录提醒自己,都是在一点点改进中变得更顺。精益生产里有个词叫 “持续改善”,就是这个意思 —— 没有最好,只有更好,每天进步一点点,时间长了就能看到大变化。

我还听过一个特别有意思的例子,有家做家具的工厂,之前生产一张桌子需要 5 天时间,后来他们让工人每天下班前都开个 10 分钟的小会,聊聊 “今天干活儿的时候,哪个步骤觉得麻烦?有没有能省时间的办法?”。有个工人说 “每次给桌子刷油漆,都要等前一遍干了才能刷下一遍,中间要等 2 个小时,这段时间只能坐着等”。大家一起琢磨,最后想到在旁边加个烘干灯,刷完第一遍油漆后用灯烘 15 分钟就能干,不用等那么久了。就这么一个小改进,一张桌子的生产时间就从 5 天缩短到了 4 天,一个月下来能多生产几十张桌子。你看,精益生产不是靠老板一个人拍脑袋想出来的,而是靠每个干活儿的人一起找问题、想办法,毕竟最了解生产细节的,还是每天在一线干活儿的工人。

现在很多行业都开始用精益生产的思路了,不光是制造业,就连服务业、医疗行业都在用。比如有些医院用精益的方法优化挂号、看病的流程,让病人不用排那么久的队;有些快递公司用精益的思路规划送货路线,让快递员少走冤枉路,送得更快。这说明精益生产不是某个行业的 “专属工具”,而是一种 “把事儿做好、做顺” 的思维方式 —— 不管做什么,都先想想 “有没有浪费的地方?能不能做得更简单、更高效?”

说了这么多,其实精益生产的核心道理特别简单,就是 “不跟自己较劲,不做没用的功”。咱们平时干活儿的时候,也可以多问问自己:“我现在做的这件事,是不是必须要做的?有没有更简单的办法?有没有浪费时间或者资源的地方?” 如果能养成这样的习惯,不管是工作还是生活,都会变得更顺畅、更高效。

最后想问问大家,你在平时干活儿或者过日子的时候,有没有遇到过 “明明很努力,却总觉得在做无用功” 的情况?如果用精益生产 “找浪费、提效率” 的思路,你觉得哪些地方可以改一改呢?说不定你的一个小想法,就能让自己的做事效率提一大截呢!

免责声明:文章内容来自互联网,本站仅提供信息存储空间服务,真实性请自行鉴别,本站不承担任何责任,如有侵权等情况,请与本站联系删除。

转载请注明出处:聊聊精益生产:把复杂事儿变简单的干活儿思路 https://www.w10.cn/suitan/1967/